Машина, що створює папери, - це великий промисловий пристрій, який перетворює сировину на аркуші паперу через низку механічних та хімічних кроків. Ці машини відіграють вирішальну роль у процесі виготовлення документів, що дозволяє масово виробництво предметів, таких як упаковка, гігієнічні продукти та друковані матеріали. З Виробництво паперу підтримує повсякденне життя та галузі, задовольняючи глобальний попит на основні товари. Як видно на ринку машин паперових чашок, обладнання з високою ємністю може виробляти до 5000 чашок на годину, а Азіатсько-Тихоокеанський регіон веде в модернізації. У процесі виготовлення документів підкреслює стійкість, використовуючи відновлювані ресурси та передові технології для зменшення впливу на навколишнє середовище.

Аспект |

Вплив на повсякденне життя та галузі |

Масштабне виробництво |

Підтримує гігієну, упаковку та друк |

Стійкість |

Сприяє переробці та відповідальному пошуку |

Ключові винос

Паперова машина перетворює сировину, як дерев’яну м’якоть та перероблені волокна на аркуші паперу через такі кроки, як формування, натискання, висихання та обробка.

Машина має дві основні частини: мокрий кінець, який утворює паперовий лист шляхом видалення води, і сухий кінець, який висихає і зміцнює папір.

Контроль якості та автоматизація допомагають виробляти сильний гладкий папір, зменшуючи використання відходів та енергоносіїв.

Стійкість важлива для виготовлення паперу, коли млини використовують перероблені волокна, екологічно чисті матеріали та технології води та енергозбереження.

Розуміння процесу створення статті показує, як вдосконалені машини створюють щоденні паперові продукти ефективно та відповідально.

Створення паперу машинна конструкція

Сучасна машина, що створює документ, складається з двох основних секцій: мокрого кінця та сухого кінця. Кожен розділ відіграє життєво важливу роль у процесі виготовлення документів, перетворюючи сиру м’якоть у готовий папір із потрібними властивостями.

Мокрий кінець

Мокрий кінець позначає початок процесу виготовлення паперу. Тут машина отримує з головної коробки розведену волоконну суспензію, яка рівномірно розкидає суміш на рухому тканину, що утворює. Ця тканина, яку також називають дротом, підтримує волокна як вода. Гідрофільки та вакуумні коробки під тканиною допомагають швидко і рівномірно видалити воду, а також рухаючи волокна, щоб створити рівномірний лист. У формувальній секції входять такі частини, як рулон грудей, всмоктування коробки та денді, які згладить поверхню і можуть додати водяні знаки. Автоматизація гарантує, що аркуш утворюється з постійною товщиною та силою. Такі технології, як вихлопні системи мокрого кінця та засоби для утримання, покращують видалення води, якість листів та енергоефективність. Мокрий кінець встановлює основу для решти процесу виробництва паперу, контролюючи розподіл волокон та вміст води.

Примітка. Ефективне видалення води на мокрому кінці не тільки підвищує продуктивність, але й підтримує стійкість за рахунок зменшення використання енергії та покращення дренажу.

Сухий кінець

Сухий кінець продовжує процес виготовлення паперу, видаливши більшу частину води, що залишилася, і закінчивши аркуш. У розділі преси використовуються ролики та лицьові лицьові, щоб вичавити воду з мокрої павутини, збільшуючи її міцність і щільність. Після натискання папір проходить через нагріті циліндри в секції сушарки, що випаровує вологості та волокна зв'язку разом. Прес на розмірі застосовує розчин крохмалю для поліпшення міцності поверхні та друку. Потім папір рухається через календар, де залізо котять його для гладкості та рівномірної товщини. Нарешті, котушка Папи та повторно обертається готовим папером у великі рулони для відвантаження.

Сухий кінець гарантує, що папір досягає правильної сухості, сили та зовнішності. Правильний контроль на цьому етапі запобігає таким дефектам, як крихкість або слабкі місця, які можуть впливати на кінцевий продукт.

Параметр |

Типовий діапазон / значення |

Макс. Швидкість машини |

200–250 метрів на хвилину |

Виробнича потужність |

Прибл. 10 000 перемикачів за 8-годинну зміну |

Макс. Діаметр паперу |

До 1400 мм |

Макс. Ширина паперу |

Близько 1260 мм |

Загальні розміри |

20м (l) x 3m (w) x 2,1 м (h) |

Паперова машина поєднує в собі ці складні системи для забезпечення високошвидкісного високоякісного виходу, що робить її важливим для процесу виготовлення паперу.

Як зроблено папір

Процес виготовлення паперу перетворює сировину на готові рулони паперу через ряд ретельно контрольованих кроків. Кожен етап відіграє життєво важливу роль у формуванні властивостей та якості кінцевого продукту. Розуміння того, як зроблено папір, допомагає пояснити складність повсякденних предметів, таких як книги, упаковка та тканина.

Підготовка сировини

Підготовка сировини позначає початок процесу виготовлення статті. Робітники вибирають та обробляють волокна, які стануть паперовою м’яковою. Найпоширеніші джерела включають:

Волокна з хвойних порід з сосни, ялини та ялини, які забезпечують довгі міцні волокна для міцного паперу.

Волокна з листяних порід з берези, евкаліпта та клена, які пропонують коротші волокна для плавності та друку.

Невудні волокна, такі як багат (відход цукрової тростини), пшенична солома, рисове лушпиння, бамбук, кенаф, конопля, джут, бавовна та льон. Ці альтернативи підтримують стійкість та спеціалізоване виробництво паперу.

Перероблені волокна, які зменшують вплив на навколишнє середовище та підтримують целюлоз і паперовий процес, поєднуючи незаймані волокна для підтримки якості.

Якість цієї сировини безпосередньо впливає на міцність, текстуру та зовнішній вигляд готової паперу. Якісні, незабрудненні волокна дають послідовні результати, тоді як домішки або надлишкова волога можуть спричинити дефекти та зменшити вихід. Сучасні млини використовують такі технології, як 'ворота вологи' та суворий огляд для моніторингу вхідних матеріалів. Сертифіковані ліси та відновлювані джерела допомагають мінімізувати екологічні сліди.

Порада: Правильна підготовка сировини, включаючи розбиття та чіпінг для деревини, забезпечує ефективну пульпінг та високоякісний папір.

Пульпування

Процес цельлінгу розбиває сировину в паперову целюлову, яка служить основою для утворення листів. Млин використовує кілька методів:

Механічні пульпування шліфують дерев’яні волокна, зберігаючи більшість лігніну. Цей метод дає більше м’якоть, але виробляє папір з меншою міцністю та яскравістю, придатним для газетного паперу та журналів.

Хімічна пульпування розчиняє лігнін з хімічними речовинами, створюючи більш міцну та яскраву м’якоть для письма, друку та спеціалізованих робіт. Цей метод має меншу врожайність і більші витрати.

Біологічний пульпінг використовує мікроорганізми для погіршення лігніну, врівноваження впливу на навколишнє середовище та часу переробки.

Хімічні та механічні методи целюпування мають унікальний вплив на навколишнє середовище. Хімічна пульпування вивільняє стоки, які можуть завдати шкоди водоймам та водному житті. Механічна пульпування використовує менше хімічних речовин, але виробляє більше твердих відходів. Міллс все частіше використовує перероблені волокна та не деревні джерела для зменшення забруднення та вирубки лісів.

Формування аркуша

Процес формування починається, коли Машина для паперу отримує водянисту паперову м’якоть. Головна коробка рівномірно розподіляє м’якоть на рухомий дріт або тканину, що утворює. Кроки включають:

Муляста суспензії поширюється по дроту, запускаючи волокно утворення.

Гідрофологи під дротом Видаліть воду та вирівнюйте волокна.

Відсмоктувальні коробки вакуумні більше води, залишаючи м'який килимок під назвою паперова павутина.

Після подорожі 30-40 метрів килимок втрачає свій мокрий блиск і утворює початковий аркуш.

Цей процес формування визначає рівномірність, товщину та міцність паперу. Правильний контроль забезпечує добре добре зв’язок, а аркуш утворюється без дефектів.

Натискання

Натиснення видаляє більшу частину решти води з паперової павутини. Паперова машина використовує прес-рулони та поглинаючі породи для вичавлення аркуша, зменшуючи вміст вологи приблизно від 60-70% до 45-55%. Преси для взуття та подвійні преси-порожнини посилюють зневоднення, збільшення щільності листа та скріплення волокна. Цей крок готує аркуш для ефективного висихання та покращує його силу.

Тип натисніть |

Опис |

Основні моменти ефективності |

Взуттєва преса |

Покращує зневоднення та підвищує сухість листа за допомогою меншої кількості пресованих NIPS. |

Підвищує вологу силу в Інтернеті та запуску. |

Подвійний прес |

Поєднує взуттєвий прес із дизайном подвійного NIP для лінійного веб-запуску. |

Видаляє вузькі місця та збільшує сухість перед висиханням. |

Технологія металевого ременя |

Використовує гарячий металевий ремінь для натискання та випаровування води одночасно. |

Збільшує сухий вміст та виробничі потужності. |

Intellipress Linear |

Компактний розділ із взуттєвим пресом для малі/середнього відновлення. |

Досягає високої сухості і знижує споживання енергії. |

Точний контроль вологи під час пресування є важливим. Надлишок вологи може впливати на вагу паперу, розміри та здатність до складання. Розширені технології допомагають підтримувати рівномірну вологу та запобігти дефектам.

Сушіння

Етап сушіння додатково зменшує вологу до бажаного рівня, як правило, 6-7%. Паперова веб-сайт подорожує по парових циліндрах, де тепло випаровує воду шляхом провідності. Системи Air Bood Air постачають нагріте повітря для сушіння конвекції. Системи відновлення тепла відновлюють енергію з вихлопного повітря, підвищення ефективності.

Папір проходить через циліндри сушарки, що нагрівається парою, поступово прогрівається і випаровує вологу.

Нагрітне повітря циркулює в капоті сушарки, видаляючи випарювану воду шляхом конвекції.

Синтетичні тканини сушарки та контроль натягу підтримують веб -контакт для рівномірного висихання.

Автоматизація та датчики контролюють параметри пари та повітря, оптимізуючи профілювання вологості.

Висушування становить близько 22% від загального споживання енергії в целюлозному та паперовому процесі. Такі інновації, як перегріта Sustying Suled (SSD), можуть зменшити використання енергії на 60%, що підтримує виробництво без викидів CO2.

ПРИМІТКА: Ефективне сушіння забезпечує, що папір досягає правильної сухості, запобігання кричущості та покращення якості.

Закінчення та звивиста

Оздоблення та намотування завершіть процес виготовлення паперу. Календерність проходить сушений папір через нагріті валики, покращуючи гладкість, глянс і консистенцію товщини. Цей крок підвищує друкованість, зовнішній вигляд та продуктивність упаковки. Параметри календаря регулюються для балансу маси, поглинання та тактильних властивостей.

Календовий папір плавно проходить на високошвидкісних лініях перетворення та упаковки.

Правильна обробка підтримує точність складання, укладання та розмірність.

Після закінчення паперу виготовлення машини вітає папір на великі сталеві котушки. Робітники розділили ці котушки на менші рулони і перемотають їх на картонні ядра для транспорту. Ролики отримують вологу, стійке до обгортання та маркування. Для прошированих продуктів рулони розрізають на аркуші, складаються в розмивання та упаковані для відвантаження. Додаткові покриття можуть застосовуватися на основі потреб клієнта.

Порада: ретельна обробка та обмотка захищають папір під час транспорту та забезпечують, щоб він відповідав ринковим вимогам.

Процес виготовлення паперу, від підготовки сировини до обмотки, показує, як папір виготовляється на сучасних млинах. Кожен крок покладається на передові технології та суворий контроль якості для отримання високоякісного паперу для різноманітного використання.

Якість процесу виробництва паперу

Контроль якості

Контроль якості гарантує, що кожен аркуш, що виробляється під час процесу виготовлення паперу, відповідає суворим стандартам високоякісного паперу. Mills встановлюють чіткі стандарти якості та передають їх усім персоналу. Вони використовують систему управління якістю (QMS) для організації та моніторингу кожного кроку. Регулярні аудити допомагають визначити сфери для вдосконалення. Оператори відслідковують ключові параметри, такі як консистенція пульпи, інтенсивність вдосконалення, дозування допомоги у утриманні, утворення листів, суппорт, вміст вологи, вага покриття та блиск.

Mills використовує статистичний контроль процесу (SPC) для збору даних та точкових варіацій. Діаграми управління, такі як X-BAR, R-діаграми та окремі діаграми вимірювання, допомагають підтримувати стабільність процесу.

Вдосконалені інструменти, такі як машинний зір, спектроскопія та хроматографія, дають детальну інформацію про якість продукції.

Постійний моніторинг дозволяє швидко виконувати коригувальні дії, підтримувати процес стабільним та забезпечуючи високоякісний папір на кожному етапі.

Порада: Послідовний контроль якості призводить до меншої кількості дефектів та менше відходів, що підтримує як задоволеність клієнтів, так і стійкість.

Особливості ефективності

Сучасні машини для виготовлення паперу включають багато функцій, що підвищують ефективність та зменшують відходи. Автоматизація обробляє повторювані завдання, зниження витрат на оплату праці та покращення послідовності. У режимі реального часу обладнання з підтримкою IoT відстежує інвентар та продуктивність машини. Прогнозування технічного обслуговування використовує датчики та AI для виявлення проблем до поломки, що скорочує час простою.

Особливість ефективності |

Опис |

Вплив на скорочення відходів та простою |

Автоматизоване зняття домішок |

Датчики та AI автоматично виявляють та видаляйте забруднення. |

Скорочує забруднення та простої від ручного сортування. |

Моніторинг у режимі реального часу |

Датчики постійно оцінюють умови процесу. |

Виявляє проблеми рано і запобігає поломки. |

Прогнозне обслуговування |

Аналітика даних та збої обладнання AI прогнозують. |

Мінімізує зупинки та продовжує термін експлуатації обладнання. |

Безперервна експлуатація |

Машини проходять без частих зупинок. |

Підтримує продуктивність та скорочує робочий час. |

Механізми енергоефективності |

Енергозберігаючі технології знижують експлуатаційні витрати. |

Підтримує стійкість та зменшує вплив на навколишнє середовище. |

Інтеграція конвеєрних систем |

Автоматизовані транспортні системи покращують робочий процес. |

Знижує ризик забруднення та вузькі місця. |

Висока ефективність відновлення волокон |

Розширені конструкції максимізують корисне вилучення волокна. |

Збільшує використання сировини та зменшує відходи. |

Системи автоматизації та цифрового моніторингу також покращують безпеку за рахунок зменшення присутності людини в небезпечних районах. Дані в режимі реального часу дозволяють операторам приймати швидкі рішення, зберігаючи процес виготовлення паперу безперебійно. Ці функції допомагають Mills виробляти високоякісний папір ефективно, підтримуючи при цьому цілі стійкості.

Стійкість у створенні паперу

Екологічно чисті матеріали

Доповідь, що виготовляє галузь, продовжує переходити до екологічно чистих матеріалів для підтримки стійкості. Зараз виробники використовують сировину на основі деревини та біохімічні речовини, що походять з дерева, такі як наноцелюлоза та лігнін, як альтернативи речовинам на основі викопного палива. Ці інновації допомагають зменшити вплив на навколишнє середовище виробництва паперу. Композитні матеріали, що поєднують папір з бар'єрними шарами, покращують переробку та продуктивність. Дослідницькі групи в Європі та Північній Америці інвестують у розробку паперу з кращою вологою та кисневими бар'єрами, спрямовані на продукти, які є як функціональними, так і простими в переробці.

Стійкі практики також включають використання біологічно розкладаються чорнила, як чорнила на основі сої, та прийняття переробленого паперу. Рослини промисловості більше дерев, ніж збирають, підтримуючи екологічний баланс. Порівняно з традиційними матеріалами, екологічно чисті варіанти можуть мати більш високі початкові витрати, але пропонувати кращу міцність, стійкість до вологи та привабливість споживачів. Формована целюлова упаковка, виготовлена з перероблених волокон та сільськогосподарських відходів, коштує менше пластику та підтримує кругову економіку.

Фактор |

Традиційні матеріали |

Екологічно чисті матеріали |

Початкова вартість |

Опускатися |

Вищий |

Вплив на навколишнє середовище |

Вищий |

Опускатися |

Звернення споживачів |

Помірний |

Вищий |

Дотримання нормативних норм |

Важкий |

Вирівняний |

Використання води та енергії

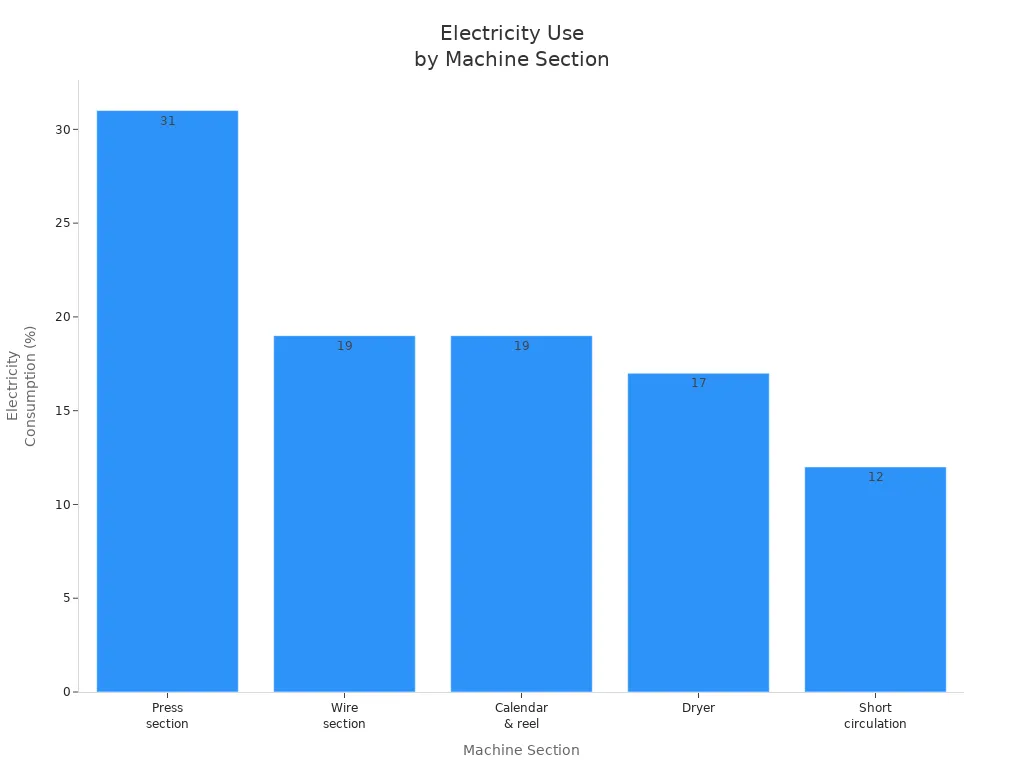

Машини для паперу потребують значної кількості води та енергії. В середньому, одна машина використовує близько 140 мВт · год енергії, а газетні машини споживають ще більше. Більшість цих енергетичних потужностей насосів, приводів та систем видалення води. Втрати на тертя становлять велику частку енергетичного використання, особливо в розділах преси та дроту.

Сучасні млини використовують вдосконалені системи очищення води та переробки для зменшення використання прісної води. Ультрафільтрація створює ультрабуковану воду для повторного використання, тоді як закриті механічні ущільнювачі та модернізовані всмоктувальні рулони мінімізують втрату води. Системи автоматизації та управління допомагають оптимізувати використання енергії, роблячи процес більш ефективним та підтримуючи цілі стійкості.

Порада: Оновлення обладнання та використання перероблених волокон може знизити як воду та енергію, допомагаючи млинам досягти екологічних цілей.

Переробка

Переробка відіграє центральну роль у стійкості паперової галузі. Близько 55 відсотків глобального виробництва паперу використовують перероблені волокна, причому деякі регіони досягають темпів до 75 відсотків. Переробка зменшує сміттєзвалища, зберігає ресурси та знижує використання енергії. Млин може переробляти папір кілька разів, хоча якість волокна може зменшуватися з кожним циклом.

Переваги переробки включають:

Залишаються проблеми, такі як забруднення відходів, деградація волокон та потреба в інвестиції в технологію переробки. Незважаючи на ці проблеми, галузь продовжує покращувати ставки та ефективність переробки. Інвестиції в нову інфраструктуру та технології допомагають подолати перешкоди та підтримувати довгострокову стійкість.

Папір, що виготовляє машину, перетворює сировину в готовий папір через ряд точних кроків. Процес включає підготовку волокон, формування аркушів, натискання, сушіння та обробку. Кожен етап використовує передові технології для забезпечення якості та ефективності. Міллс зосереджується на стійкості, використовуючи перероблені волокна та екологічно чисті методи. Розуміння цього процесу допомагає читачам оцінити інновації щоденних паперових продуктів.

Поширення

Що таке машина для виготовлення паперу?

Паперова машина створює папір із сировини, таких як дерев’яна м’якоть або вторинні волокна. Машина використовує механічні та хімічні кроки для формування, натискання, сухих та обробних листів паперу для багатьох цілей.

Чим виготовлення паперової сумки відрізняється від машини для виготовлення паперу?

Паперовий пакет, що виготовляє машини форми та ущільнює папір у сумки. Паперова машина виготовляє спочатку сирі паперові рулони. Фабрики використовують обидва машини для створення пакувальних виробів.

Чи може чашка з папером, що виготовляє машину використовувати перероблений папір?

Машина для виготовлення паперу може використовувати перероблений папір, якщо матеріал відповідає стандартам гігієни та міцності. Міллс часто поєднують перероблені волокна з незайманою м’якоті, щоб забезпечити безпечні та міцні чашки.

Яке технічне обслуговування вимагає машина для виготовлення паперу?

Оператори очищають та щодня оглядають машину для виготовлення паперу. Вони перевіряють ролики, замінюють зношені деталі та моніторинг датчиків. Регулярне обслуговування запобігає поломки та підтримує ефективність виробництва.

Чому фабрики обирають автоматизовані машини для виготовлення паперу?

Фабрики вибирають автоматизовані машини для виготовлення паперу для більш високої швидкості, кращої якості та зниження витрат на оплату праці. Автоматизація допомагає контролювати процес, зменшити відходи та покращувати безпеку для працівників.