Eine Papierherstellung verwandelt Holzchips und recycelte Materialien durch einen sorgfältig kontrollierten Papierherstellungsprozess in glatte, hochwertige Blätter. Moderne Maschinen verwenden fortschrittliche Steuerelemente, um jeden Schritt zu überwachen, die Effizienz zu erhöhen und konsistente Ergebnisse zu gewährleisten.

Nachhaltigkeit bleibt ein wesentlicher Schwerpunkt, wobei Mühlen Wasser recyceln und den Energieverbrauch verringern.

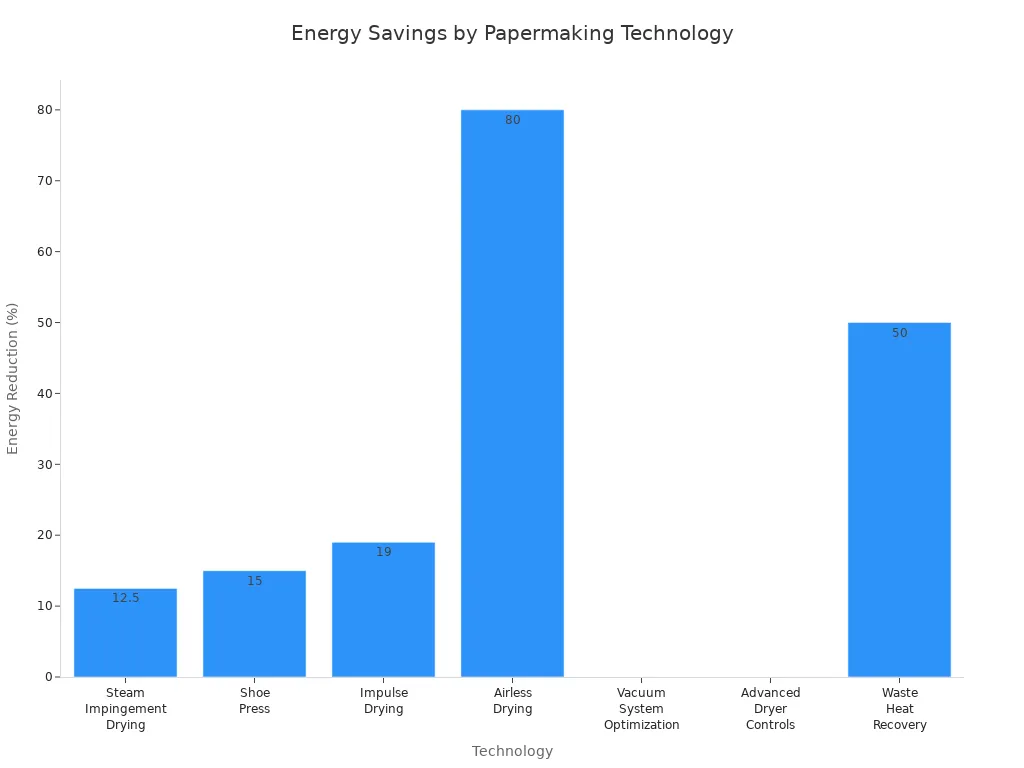

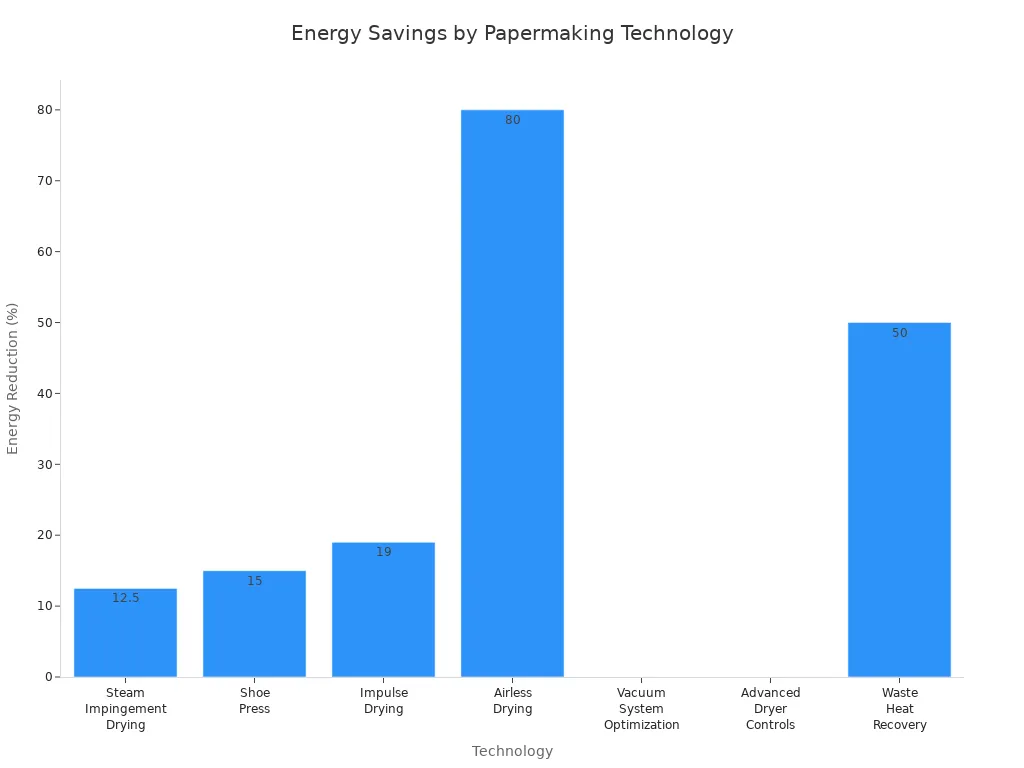

Technologie oder Maß |

Effizienz und Qualitätsverbesserungen |

Dampfaufpralltrocknen |

Spart 10-15% Energie, verbessert die Trocknungseffizienz. |

Schuh (verlängerte Nip) Presse |

Reduziert den Energieverbrauch, verbessert die Kraft und Qualität der Papier. |

Impulstrocknung |

Erspart 18 bis 20% Energie, erhöht die Trocknungsraten und die Papier Trockenheit. |

Luftfreies Trocknen |

Erreicht 70-90% Wärmeenergiereduzierung und verbessert die Trocknungseffizienz. |

Vakuumsystemoptimierung |

Spart erhebliche Leistung, verbessert die Entwässerungseffizienz. |

Fortgeschrittene Trocknersteuerungen |

Verbessert die Prozesskontrolle, verbessert die Gleichmäßigkeit der Papier. |

Abfallwärmewiederherstellung vom Trocknen |

Reduziert den Energieverbrauch um bis zu 50%, senkt die Kosten und die Umweltauswirkungen. |

Der Papierherstellungsprozess nutzt diese Innovationen, um ein starkes, einheitliches Papier zu liefern und gleichzeitig die Nachhaltigkeit zu unterstützen. Der Papierherstellungsprozess basiert auf Qualitätsprüfungen, Ressourcenmanagement und Technologie, um die Frage zu beantworten: Wie wird das Papier von Anfang bis Ende hergestellt?

Key Takeaways

Papierherstellungsmaschinen verwandeln Holzchips und recycelte Materialien in glatte, starke Blätter durch genaue Schritte und fortgeschrittene Bedienelemente.

Rohstoffe wie Holzzellstoff, recycelte Fasern und Nichtholzquellen werden sorgfältig erstellt, um Qualität und Nachhaltigkeit zu gewährleisten.

Der formende Abschnitt prägt das Zellstoff mit Maschinen wie Fourdrinier- und Zylindertypen in gleichmäßige Blätter, die jeweils für verschiedene Papiernoten geeignet sind.

Drücken und Trocknen entfernen effizient Wasser, Verbesserung der Papierfestigkeit und Sparen von Energie mit modernen Technologien.

Nachhaltigkeit ist der Schlüssel, wobei Mühlen umweltfreundliche Chemikalien verwendet, Wasser recyceln, Energie sparen und die Wälder verantwortungsbewusst behandeln.

Rohstoffzubereitung

Das Zellstoff- und Papierprozess beginnt mit sorgfältiger Rohstoffzubereitung. Mühlen verwenden eine Vielzahl von Quellen, um Papierzellstoff zu erstellen. Die häufigsten Rohstoffe sind:

Holzzellstoff, das die globale Versorgung dominiert und eine konsequente Qualität gewährleistet.

Recyceltes Papier, das wichtiger geworden ist, da sich Mills auf Nachhaltigkeit und verbesserte Recycling -Technologie konzentrieren.

Nicht-Wood-Fasern wie Bambus, Hanf und landwirtschaftliche Rückstände, die einzigartige Eigenschaften und eine geringere Umwelteinwirkung bieten.

Recycelte Fasern, die dazu beitragen, die umweltfreundliche Produktion zu reduzieren und zu unterstützen.

Debarking und Chipping

Der erste Schritt in der Rohstoffzubereitung besteht darin, Protokolle in kleine, gleichmäßige Chips zu verwandeln. Mühlen folgen einer genauen Sequenz:

Arbeiter füttern Protokolle in eine Debarking -Trommel. Die Trommel stürzt die Baumstämme und sprüht sie mit Wasserdüsen, um die Rinde zu entfernen. Dieser Schritt verhindert Kontamination und schützt Maschinen.

Saubere Protokolle bewegen sich zu einem Hochgeschwindigkeits-Chipper. Der Chipper verwendet scharfe, rotierende Klingen, um die Baumstämme in kleine, sogar Holzchips zu schneiden.

Einheitliche Chipgröße ist unerlässlich. Es gewährleistet eine effiziente Kochen und eine konsistente Fasertrennung während des Auflagenprozesses, was die endgültige Qualität des Papiermulps beeinflusst.

Pulsmethoden

Nach dem Abschneiden verwenden Mühlen unterschiedliche Pulsmethoden, um Fasern zu trennen. Die beiden Haupttypen sind mechanisches und chemisches Aufziehen. Die folgende Tabelle vergleicht ihre Schlüsselmerkmale:

Aspekt |

Mechanisches Zulinken |

Chemisches Pulpen |

Ertrag |

Hoch (90-95%) |

Niedrig (40-55%) |

Papierstärke |

Geringere Stärke |

Höhere Stärke |

Helligkeit |

Niedrigere Helligkeit |

Höhere Helligkeit |

Lebensdauer |

Begrenzte Lebensdauer (vergilbt) |

Größere Langlebigkeit |

Das mechanische Aufbau hält den größten Teil der Holzmasse, was zu einer hohen Ausbeute, aber einer geringeren Qualität führt. Das chemische Aufbau entfernt Lignin und Verunreinigungen und erzeugt stärkere, hellere und länger anhaltende Fasern. Das chemische Aufbau macht über 70% der globalen Zellstoffproduktion aus, wobei das mechanische Aufbau hauptsächlich für Produkte wie Zeitungspapier verwendet wird. Mühlen wählen den Puling -Prozess basierend auf der gewünschten Papierqualität und der Endverwendung.

Zellstoffverarbeitung

Waschen und Bleichen

Waschen und Bleichen spielen eine entscheidende Rolle im Zellstoff- und Papierprozess. Mühlen entfernen Verunreinigungen aus Papierzellstoff, um die Helligkeit und Qualität zu verbessern. Zu den Hauptkontaminanten zählen adsorbierbare organische Halogenide (AOX), Dioxine, Furanen, Harzsäuren, chlorierte Lignine, Phenolverbindungen und synthetische organische Verbindungen. Diese Substanzen resultieren häufig aus chemischen Reaktionen während des Aufziehens und Bleiches. Arbeiter verwenden Waschschritte, um diese schädlichen Materialien zu beseitigen, wodurch die Umweltentladung reduziert und die Zellstoffqualität verbessert wird. Fortgeschrittene Bleichtechniken wie elementares Chlorfreier (ECF) und völlig chlorfreies Bleichen (TCF) reduzieren schädliche Rückstände weiter.

Häufige Bleichmittel umfassen Chlor, Chlordioxid, Wasserstoffperoxid und Natriumhydroxid. Chlor reagiert mit Lignin, um es zu solubilisieren, während Chlordioxid als starkes Oxidationsmittel bei ECF -Bleichmittel dient. Wasserstoffperoxid hellt das Zellstoff auf, und Natriumhydroxid hilft sowohl beim Kochen als auch beim Bleichen. Mühlen verwenden auch weniger häufige Mittel wie Peroxyessigsäure, Kaliumperoxymonosulfat und Enzyme wie Xylanase. Umweltprobleme haben zu einer verringerten Verwendung von Elementarchlor geführt, da es Dioxine bilden kann.

Tipp: Mühlen, die chlorfreies Bleich- und umweltfreundliche Chemikalien verwenden, tragen die Umwelt und produzieren saubereres, hochwertiges Papier.

Verfeinerung und Schlagen

Verfeinerung und Schlagen verändern die Struktur von Papierzellstofffasern. Die Bediener verwenden eine mechanische Behandlung, um interne Fibrillationen zu induzieren, was die Faserschwellung und Flexibilität erhöht. Dieser Prozess verbessert die Faserbindung und die Verdichtung von Blech. Auch externe Fibrillationen, Bußgelderbildung, Faserverkürzung und Faserglattung treten auch während der Verfeinerung auf. Die erhöhte Verfügbarkeit von Hemicellulose auf Faseroberflächen verbessert die Bindung der Faser-Faser. Diese Veränderungen führen zu dichteren Blättern mit höherer Zugfestigkeit und Steifheit. Die Verfeinerung beeinflusst auch die elektrokinetischen Eigenschaften und Oberflächenladungen von Fasern, die die Papierqualität beeinflussen. Der Gesamteffekt ist stärker, steifer und gleichmäßigeres Papier.

Größe und Färbung

Dimensionierungs- und Malvorlagen geben Papier ihre endgültigen Eigenschaften. Mühlen verwenden sowohl natürliche als auch synthetische Größengeräte wie Rosing, Alkylketendimer (AKD), Alkenyl -Succinicanhydrid (ASA), Stärke und Styrolacryl. Größengeräte fallen in zwei Kategorien: intern (zur Oberfläche hinzugefügt) und Oberfläche (nach der Bildung von Blech angewendet). Diese Wirkstoffe erhöhen die Wasserbeständigkeit, indem sie hydrophobe Barrieren erzeugen, die Porosität für Papier verringern und die Wasserdurchdringung verhindern. Die Größe verbessert auch die Druckbarkeit durch Verbesserung der Tintenabsorption und die Reduzierung von Tintenblutungen. Mechanische Eigenschaften wie Zugfestigkeit, Tränenwiderstand und Faltbarkeit verbessern sich mit ordnungsgemäßer Größe.

Malbuch, einsc

Blattbildung in Papierherstellung Maschine

Die Blattformationsphase ist das Herz der Papierherstellung . Diese Stufe verwandelt das verarbeitete Zellstoff in kontinuierliche Blätter und bildet die Grundlage für die Stärke, die Glätte und die Gleichmäßigkeit des endgültigen Papiers. Der Bildungsprozess basiert auf präziser Kontrolle und fortgeschrittenem Engineering, um qualitativ hochwertige Ergebnisse zu gewährleisten.

Nassende und Kopfbox

Das feuchte Ende einer Papierherstellung bereitet die Zellstoffschlammung für die Bildung von Blech vor. Die Headbox spielt in diesem Prozess eine entscheidende Rolle. Es wandelt den Zellstofffluss von der Rohrleitung in einen dünnen Strahl um, der sich über die gesamte Breite des formenden Stoffes ausbreitet. Dieser Schritt ist für die Herstellung von einheitlichen Blättern unerlässlich.

Die Zellstoffschlammung tritt zunächst in einen Pulsationsdämpfungstank ein, der Druckschwankungen verringert und einen stabilen Fluss gewährleistet.

Die Aufschlämmung bewegt sich zum Header mit hoher Konsistenz (HC) und verteilt sie gleichmäßig über die Kopfbox-Breite.

Der Header mit niedriger Konsistenz (LC) steuert die Konsistenz der Zellstoff.

Die Bediener verwenden ein Verdünnungsregelventil, um die Wasserzusatz anzupassen und die Faserkonzentration genau zu steuern.

Die Mischkammer mischt die verdünnte Pulpa gründlich für eine gleichmäßige Konsistenz.

Das Verteilungsrohr spreizt die Aufschlämmung gleichmäßig über die Kopfbox -Breite.

Die Still -Kammer beruhigt den Fluss und verringert die Turbulenzen.

Ein Turbulenzgenerator stellt kontrollierte Turbulenz wieder ein, um die Fasern aufzuhalten und das Klumpen zu verhindern.

Das Fruchtfleisch verlässt eine Düse und leitet die Aufschlämmung gleichmäßig auf den Draht.

Einstellbare Lippen an der Düse steuern die Dicke und Geschwindigkeit der Aufschlämmung und feiner Einstellungsverteilung.

Die Aufschlämmung wird schließlich auf den Abschnitt 'Moving Draht' abgelagert, wo eine gleichmäßige Faserverteilung für die Papierqualität von entscheidender Bedeutung ist.

Die Headbox stellt sicher, dass die Zellstoffschlammung mit der Geschwindigkeit des formenden Stoffes übereinstimmt. Diese sorgfältige Kontrolle verhindert das Verklumpen der Faser und hält eine sogar Dicke über das Blatt. Die Bediener können die Scheibenlippen und Verdünnungsventile einstellen, um das Basisgewicht und die Faserverteilung zu optimieren, was die Gleichmäßigkeit und Festigkeit der fertigen Blätter direkt beeinflusst.

HINWEIS: Einheitliche Blechbildung am nassen Ende ist für die Herstellung von hochwertigem Papier mit konsistenten Eigenschaften unerlässlich.

Bildungsabschnitt und Wasserentfernung

Im formenden Abschnitt wird die verdünnte Zellstoffschlammung auf einen sich bewegenden Formgewebe gegossen, der auch als Draht bezeichnet wird. Der bildende Gewebe wirkt als durchlässiger Stütze und lässt das Wasser abtropfen, während die Fasern beibehalten werden. Dieser Schritt markiert den Beginn des Formungsprozesses, bei dem sich das Zellstoff in ein kontinuierliches Netz verwandelt.

Die Netzstruktur des Formungsgewebes beeinflusst, wie sich die Fasern niederlassen und ausrichten. Schwerkraft- und Saugkästen unter dem Draht helfen dabei, das Wasser schnell zu entfernen. Im Laufe des Netzes reduziert die vakuumunterstützte Entwässerung den Wassergehalt weiter. Der Bildungsprozess in diesem Stadium stellt sicher, dass sich Fasern gleichmäßig verteilen und Klumpen und Schwachstellen in den Blättern verhindern.

Die Bediener verwenden verschiedene Methoden, um Wasser während der Bildung von Blech aus dem Zellstoff zu entfernen:

Die Zellstoffsuspension beginnt mit einem sehr niedrigen Feststoffgehalt, normalerweise etwa 0,2%.

Die Suspension wird gerührt, um die Homogenität zu gewährleisten.

Die Vakuumfiltration beseitigt einen signifikanten Teil des Wassers und bildet das Blatt auf dem Stoff.

Vorhanden unter Vakuum und Wärme reduziert die Feuchtigkeit weiter.

Das Blatt wird dann abgezogen und erneut getrocknet, um die gewünschte Trockenheit zu erreichen.

Nach dem Bildungsabschnitt enthält das Web immer noch einen hohen Prozentsatz Wasser, ist jedoch viel trockener als die anfängliche Aufschlämmung. Der Bildungsvorgang in dieser Phase legt die Grundlage für die Struktur und Qualität des Papiers.

Vierdrinier- und Zylindermaschinen

Zwei Haupttypen von Papierherstellung dominieren die Branche: Fourdrinier- und Zylindermaschinen. Jeder Typ verwendet einen anderen Formungsprozess und erzeugt verschiedene Papierquoten.

Aspekt |

Vierdrinier -Maschine |

Zylindermaschine |

Papierbildung |

Ein gleichmäßige Schicht auf einem kontinuierlich bewegenden Flachdraht -Netz. |

Mehrere Schichten bilden sich auf rotierenden Zylinder, die teilweise in Zellstoffbäder eingetaucht und dann zusammengedrückt wurden. |

Papiernoten |

Erzeugt glattere, dünnere Papiere, die ideal zum Druck, Schreiben und leichten Noten (40-120 GSM). |

Erzeugt dickere, mehrlagige Papiere wie Papp-, Linerboard- und Verpackungsmaterialien (über 120 GSM). |

Betriebsgeschwindigkeit |

Höhere Geschwindigkeiten, typischerweise 1800-2000 Meter pro Minute. |

Langsamere Geschwindigkeiten, normalerweise 200-600 Meter pro Minute. |

Faserorientierung |

Fasern, die hauptsächlich in maschineller Richtung ausgerichtet sind, was zu einer anisotropen Festigkeit (2: 1 bis 3: 1 -Verhältnis) führt. |

Fasern verteilten gleichmäßiger über Richtungen und bieten eine ausgewogene Festigkeit (etwa 1,5: 1 -Verhältnis). |

Konsistenz von Zellstoff |

Etwas höher (0,8%-1,2%), die Bildung und Entwässerung von Blatthilfen. |

Niedriger (0,5%-1%) und erleichtert die glatte Schicht mehrerer Lagen. |

Wartung |

Intensiver aufgrund von Komplexität und zahlreichen beweglichen Teilen. |

Eine einfachere mechanische Struktur, die weniger häufige Wartung erfordert. |

Ausgangseigenschaften |

Erzeugt einheitliche, glatte, dünne Blätter, die für feine Papiere und Druck geeignet sind. |

Produziert dickere, stärkere Multi-Last-Blätter, die für Verpackungen und Spezialpapiere geeignet sind. |

Die Fourdrinier -Maschine dominiert die Moderne Der Markt für Papierherstellung , der weltweit mehr als 60% der Installationen ausmacht. Diese Maschine zeichnet sich aus, um glatte, dünne Blätter zum Drucken und Schreiben zu produzieren. Zylindermaschinen sind zwar seltener, werden aber für dickere, mehrschichtige Papiere wie Papp- und Verpackungsmaterialien bevorzugt. Beide Arten von Papierherstellungsmaschinen sind auf eine präzise Steuerung des Formingprozesses angewiesen, um die gewünschten Papiereigenschaften zu erreichen.

TIPP: Die Wahl zwischen Fourdrinier- und Zylindermaschinen hängt von der erforderlichen Papierqualität und dem Endgebrauch ab. Vierdrinier -Maschinen bieten Geschwindigkeit und Gleichmäßigkeit, während Zylindermaschinen für Spezialanwendungen Festigkeit und Dicke bieten.

Drücken, trocknen und beenden

Druckabschnitt

Der Druckabschnitt einer Papierherstellung entfernt Wasser aus dem Nasspapiernetz, indem er mechanischer Druck ausübt. Drücken Sie Rollen in die Netz und saugende Pressfilme helfen dabei, Wasser durch Kapillarwirkung auszuziehen. Fortgeschrittene Pressen wie Schuhpressen erhöhen die angewendete Zeit und den Druck, wodurch die Wasserentfernung verbessert und das Papierblech geschützt wird. Nach dem Bildungsabschnitt enthält das Papiernetz etwa 60-70% Wasser. Der Presseabschnitt reduziert diese Feuchtigkeit auf rund 45-55%. Dieser Schritt senkt die für das Trocknen erforderliche Energie und verbessert sowohl die Papierqualität als auch die Produktionseffizienz.

Zu den allgemeinen Pressenarten gehören:

Schwamm Pressungen, die einen sauberen Schwamm für einzelne Blätter verwenden.

Einfache Sperrholzpressen, mit C-Clamps festgezogen.

Hydraulische Pressen mit Buchsen für dickere oder mehrere Blätter.

Vakuumtischpressen, die Wasser mit Saugen ausziehen.

Angepasste Pressen aus anderen Branchen wie Buch- oder Blumenpressen.

Tragbare Klassenzimmerpressen und hausgemachte Pressen für bestimmte Bedürfnisse.

Trocknenabschnitt

Der Trocknenabschnitt entfernt den größten Teil der verbleibenden Feuchtigkeit aus dem Papiernetz. Dampfgeheizte Zylinder trocknen das Netz zum gewünschten Feuchtigkeitsgehalt, was für Festigkeit und Stabilität wichtig ist. Energieeffizienz in dieser Phase stammt aus mehreren Strategien:

Wärmewiederherstellungssysteme erfassen Abwärme für eingehende Luft vor dem Heat.

Trockner -Kapuze -Konstruktionen verbessern die Wärmeumlehnung.

Die ordnungsgemäße Wartung von Luftfiltern und Kanälen gewährleistet einen effizienten Luftstrom.

Fortgeschrittene Steuerungssysteme verwenden Sensoren, um eine optimale Luftfeuchtigkeit aufrechtzuerhalten.

Innovationen in Trocknerstoffen und Dampfmanagement reduzieren den Energieverbrauch.

Zu den modernen Trocknungstechnologien gehören Mikrowellentrocknungen und fortschrittliche Gewebeentrocknungssysteme, die die Effizienz und die Produktqualität weiter verbessern.

Oberflächengrößen und Kalender

Oberflächengrößen und Kalender sind wichtige Veredelungsschritte. Die Oberflächengröße bereitet die Papieroberfläche vor und verbessert Helligkeit, Glätte und Druckbarkeit. Die Kalender komprimiert die Papieroberfläche, verringert die Rauheit und erhöht den Glanz. Dieser Prozess verändert die Faserstruktur und macht die Oberfläche gleichmäßiger und besser zum Drucken. Die Kalendergeräte umfassen Maschinenfinish, Supercalended Finish und Plater Finish -Typen, die jeweils unterschiedliche Ebenen an Glätte und Glanz bieten.

Wickeln und Schneiden

Nach dem Abschluss wird das Papier in große Jumbo -Rollen verwundet. Slitter -Rückspulen schneiden diese Rollen mit Klingen in schmalere Streifen und spulen sie dann auf neue Kerne zurück. Der Prozess verwendet präzise Spannungssteuerungs- und Webausrichtungssysteme, um Schäden zu vermeiden und eine Konsis

Qualitätskontrolle und Nachhaltigkeit im Papierherstellungsprozess

Echtzeit-Qualitätskontrollen

Moderne Mühlen verwenden fortschrittliche Systeme, um den Papierherstellungsprozess zu überwachen und qualitativ hochwertige Papierstandards aufrechtzuerhalten. Ein Qualitätskontrollsystem (QCS) misst Eigenschaften wie Feuchtigkeitsgehalt, Glätte, Rauheit und zweiseitige in Echtzeit. Diese digitalen Tools sammeln und analysieren Daten sofort, sodass Techniker Einstellungen anpassen und Mängel verhindern können. Maschinelles Lernen und künstliche Intelligenz helfen jetzt, Probleme vorherzusagen, bevor sie auftreten, aber Fachkräfte überwachen den Prozess immer noch. Mills kombinieren diese digitalen Systeme mit regelmäßigen Geräteinspektionen, um sicherzustellen, dass der Papierherstellungsprozess zuverlässig und effizient bleibt. Dieser Ansatz reduziert Ausfallzeiten und hält die Produktqualität konsistent.

Qualitätsparameterkategorie |

Beispiele für gemessene Parameter |

Physische Eigenschaften |

Basisgewicht, Dicke, Farbe |

Chemische Eigenschaften |

Feuchtigkeitsinhalt, Ascheninhalt |

Oberflächeneigenschaften |

Glätte, Rauheit, Glanz, Weißheit |

Strukturelle Eigenschaften |

Zweiseitige |

Hinweis: Oberflächeneigenschaften wie Rauheit und Glanz beeinflussen, wie gut Papier druckt und aussieht. Feuchtigkeitsgehalt ist auch für Stärke und Stabilität von entscheidender Bedeutung.

Umweltpraktiken

Nachhaltigkeit führt jeden Schritt des Papierherstellungsprozesses. Mühlen haben das Bleichmittel auf Chlorbasis durch sicherere Methoden ersetzt, um schädliche Chemikalien zu vermeiden. Sie verwenden recycelte Fasern und alternative Quellen wie Bambus oder landwirtschaftliche Abfälle, um Wälder zu schützen und den Energieverbrauch zu verringern. Wasserrecyclingsysteme und fortschrittliche Behandlungstechnologien helfen Mühlen, weniger Wasser zu verwenden und es sauber zu halten. Viele Einrichtungen verlassen sich jetzt auf Bioenergie von erneuerbaren Kraftstoffen, wodurch der CO2 -Fußabdruck gesenkt wird. Automatisierungs- und digitale Steuerelemente reduzieren Abfall und sparen Energie. Verantwortungsbewusste Beschaffung und Waldbewirtschaftung unterstützen die biologische Vielfalt und Wiederaufforstung. Verbesserungen der Lieferkette, wie z. B. die Beschaffung von Materialien, die näher an der Mühle sind, verringern die Umweltauswirkungen der Papierherstellung weiter.

Beseitigen Sie das Bleichmittel auf Chlorbasis

Verwenden Sie recycelte Fasern und alternative Rohstoffe

Wasser recyceln und Wasser effizient behandeln

Verbesserung der Energieeffizienz mit modernen Geräten

Verwenden Sie erneuerbare Bioenergie

Praxis verantwortungsbewusste Waldbewirtschaftung

Optimieren Sie die Lieferketten für niedrigere Emissionen

Tipp: Die Auswahl hochwertiger Papier mit nachhaltigen Praktiken schützt die Umwelt.

Verpackung und Versand

Mühlen schützen fertige Papierprodukte mit sorgfältigen Verpackungs- und Versandmethoden. Sie verwenden Materialien wie Luftpolsterfolie, Schaum und robuste Kisten, um Schäden durch raue Handhabung oder Bewegung während des Transports zu vermeiden. Benutzerdefinierte Verpackungslösungen passen die Größe und das Gewicht jedes Produkts an und reduzieren den leeren Raum und das Risiko eines Schadens. Feuchtigkeitsbeständige Materialien und Manipulationsdichtungen sorgen für zusätzlichen Schutz. Die Mills -Testverpackung durch Simulation von Tropfen und Auswirkungen und dann verbessert dann die Ausgaben auf der Grundlage von Feedback- und Leistungsdaten. Effiziente Logistik, z. B. die Verwendung von Schienen anstelle von LKWs oder Planungswegen mit KI, helfen, die Emissionen zu senken und die Nachhaltigkeit zu unterstützen. Diese Schritte stellen sicher, dass qualitativ hochwertiges Papier sicher und mit minimalen Umwelteinflüssen eintrifft.

Der Papierherstellungsprozess verwandelt Rohstoffe durch eine Reihe von Schritten in fertiges Papier: Vorbereitung, Pulking, Waschen, Bleiche, Blechbildung, Drücken, Trocknen und Vervollständigung. Maschinen wie Fourdrinier- und Zylindermaschinen gewährleisten Effizienz und konsistente Qualität. Qualitätskontrollsysteme überwachen in jeder Phase, während Nachhaltigkeitspraktiken Abfall und Energieverbrauch verringern. Der Papierherstellungsprozess beruht auf fortschrittlicher Technologie und Umweltmanagement. Zusammenfassend ist die Art und Weise, wie Papier hergestellt wird, eine präzise Kontrolle, moderne Ausrüstung und ein starkes Engagement für Qualität und Nachhaltigkeit.

FAQ

Was ist eine Papierherstellungsmaschine?

Eine Papierherstellung verwandelt Pulpa in kontinuierliche Papierblätter. Es werden erweiterte Steuerelemente verwendet, um jeden Schritt von der Bildung des Blattes bis zum Trocknen und Beenden zu verwalten. Diese Maschine sorgt für viele Verwendungszwecke mit einem einheitlichen, einheitlichen Papier.

Wie unterscheidet sich eine Papierherstellung von einer Papierbeutelmaschine?

Eine Papierherstellung erzeugt große Rollen oder Blätter. Mit einer Papiertütenmaschine werden diese Blätter zum Schneiden, Falten und Kleben von Papier in Taschen verwendet. Jede Maschine dient eine einzigartige Rolle in der Papierproduktindustrie.

Kann eine Papierherstellung Papier für Tassen und Taschen produzieren?

Ja. Eine Papierherstellung kann Basispapier sowohl für Pappbecherherstellung als auch für Papiertütenherstellungsmaschinen herstellen. Die Maschine passt die Dicke, Festigkeit und Oberflächenbeschaffung an, um die Bedürfnisse jedes Produkts zu erfüllen.

Welche Wartung benötigt eine Papierherstellung?

Die Betreiber müssen die Papierherstellung regelmäßig reinigen, überprüfen und schmieren. Sie prüfen nach abgenutzten Teilen und ersetzen sie nach Bedarf. Die ordnungsgemäße Wartung hält die Maschine reibungslos und verlängert die Lebensdauer.

Sind Papiermaschinen umweltfreundlich?

Moderne Papierherstellungsmaschinen verwenden recycelte Fasern, sparen Energie und recyceln Wasser. Viele Mühlen verwenden umweltfreundliche Chemikalien und erneuerbare Energien. Diese Schritte verringern die Umweltauswirkungen der Papierproduktion.