Una macchina per la produzione di carta trasforma chip in legno e materiali riciclati in fogli lisci e di alta qualità attraverso un processo di produzione di carta attentamente controllata. Le macchine moderne utilizzano controlli avanzati per monitorare ogni fase, aumentare l'efficienza e garantire risultati coerenti.

La sostenibilità rimane un focus chiave, con i mulini che riciclano l'acqua e riducono il consumo di energia.

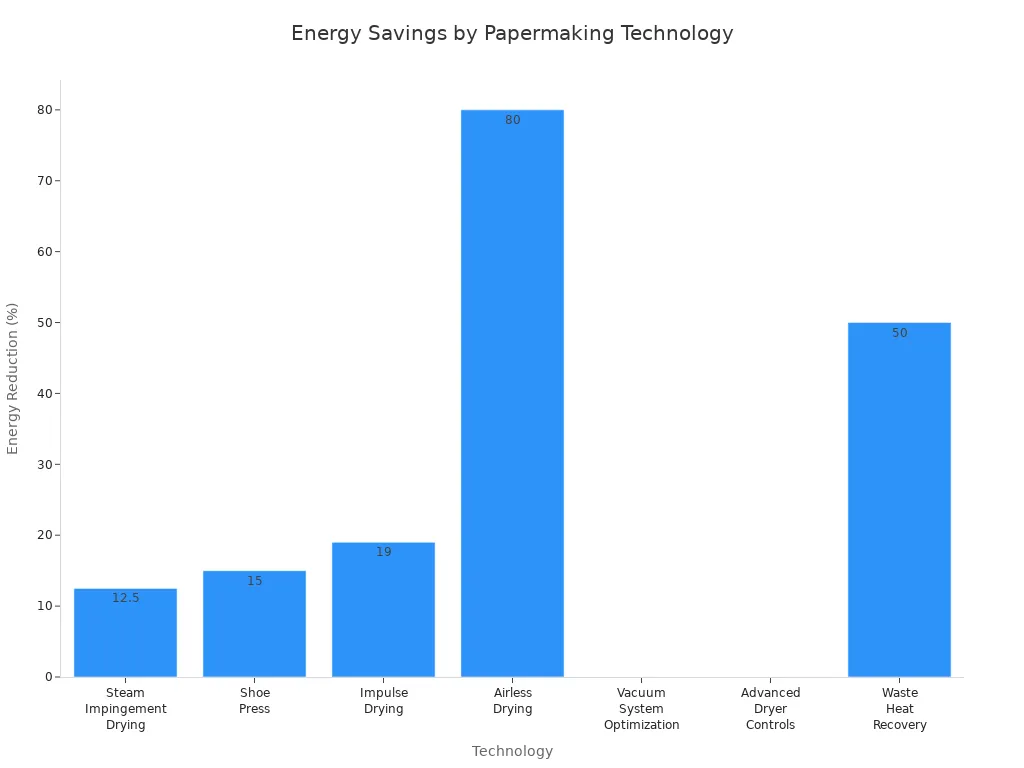

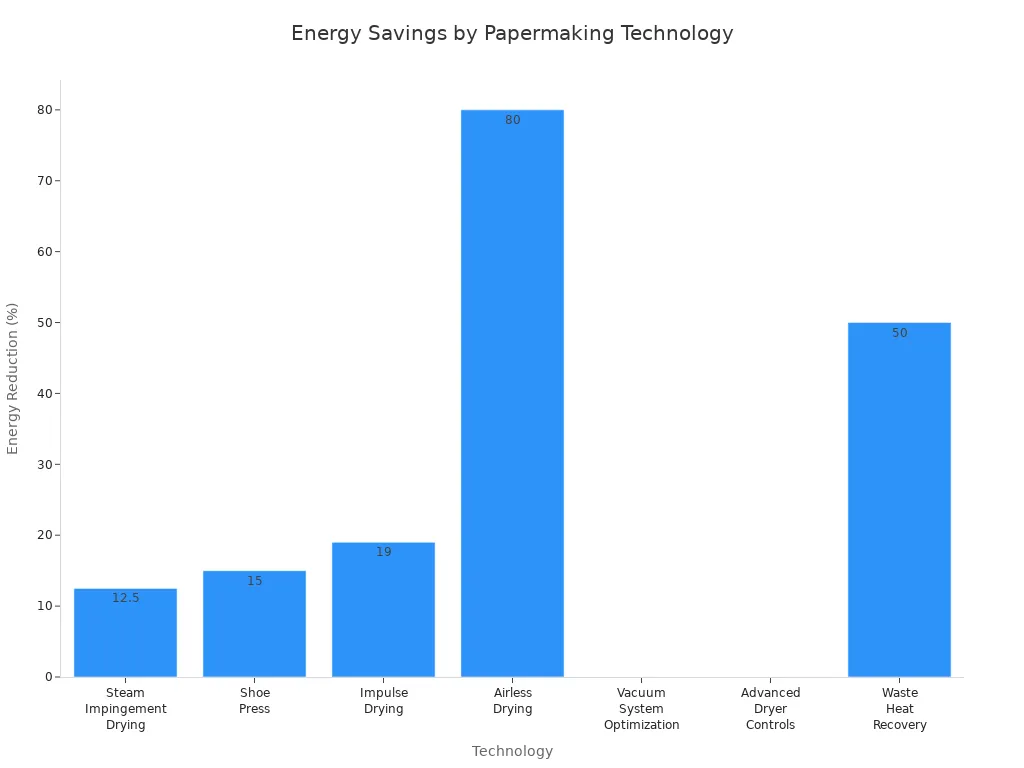

Tecnologia o misura |

Efficienza e miglioramenti della qualità |

Essiccazione a vapore |

Risparmia il 10-15% di energia, migliora l'efficienza di essiccazione. |

Schema (Nip esteso) Pressa |

Riduce l'uso di energia, migliora la resistenza alla carta e la qualità. |

Essiccazione dell'impulso |

Risparmia il 18-20% di energia, aumenta i tassi di essiccazione e la secchezza della carta. |

Essiccazione senza aria |

Raggiunge il 70-90% di riduzione dell'energia termica, migliora l'efficienza di essiccazione. |

Ottimizzazione del sistema a vuoto |

Risparmia un potere significativo, migliora l'efficienza disidratante. |

Controlli di asciugatura avanzati |

Migliora il controllo del processo, migliora l'uniformità della carta. |

Recupero del calore dei rifiuti dall'essiccamento |

Riduce l'uso di energia fino al 50%, riduce i costi e l'impatto ambientale. |

Il processo di fabbricazione della carta utilizza queste innovazioni per fornire carta forte e uniforme sostenendo al contempo la sostenibilità. Il processo di produzione di carta si basa su controlli di qualità, gestione delle risorse e tecnologia per rispondere alla domanda: come viene realizzata la carta dall'inizio alla fine?

Takeaway chiave

Le macchine per la produzione di carta trasformano chip in legno e materiali riciclati in fogli lisci e forti attraverso gradini precisi e controlli avanzati.

Le materie prime come la polpa di legno, le fibre riciclate e le fonti non di legno sono preparate con cura per garantire la qualità e la sostenibilità.

La sezione di formazione modella la polpa in fogli uniformi usando macchine come quattrodrinier e tipi di cilindri, ciascuno adatto a diversi gradi di carta.

Premendo e asciugatura rimuovi in modo efficiente l'acqua, migliorando la resistenza alla carta e risparmiando energia con le tecnologie moderne.

La sostenibilità è fondamentale, con mulini che utilizzano sostanze chimiche ecologiche, riciclaggio di acqua, risparmio di energia e gestione delle foreste in modo responsabile.

Preparazione delle materie prime

Il processo di polpa e carta inizia con un'attenta preparazione di materie prime. I mulini usano una varietà di fonti per creare pasta di carta. Le materie prime più comuni includono:

Pulp di legno, che domina la fornitura globale e garantisce una qualità costante.

La carta riciclata, che è diventata più importante in quanto i mulini si concentrano sulla sostenibilità e la migliore tecnologia di riciclaggio.

Fibre non in legno, come bambù, canapa e residui agricoli, che offrono qualità uniche e un impatto ambientale più basso.

Le fibre riciclate, che aiutano a ridurre gli sprechi e supportano la produzione ecologica.

Demolitare e scheggiare

Il primo passo nella preparazione delle materie prime prevede la trasformazione di tronchi in piccoli chip uniformi. I mulini seguono una sequenza precisa:

I lavoratori alimentano i registri in un tamburo di demolizione. Il tamburo cade i tronchi e li spruzza con getti d'acqua per rimuovere la corteccia. Questo passaggio previene la contaminazione e protegge i macchinari.

I registri puliti si spostano in una cipper ad alta velocità. Il chipper utilizza pale taglienti e rotanti per tagliare i tronchi in piccole schegge di legno.

La dimensione del chip uniforme è essenziale. Garantisce una cottura efficiente e una coerente separazione delle fibre durante il processo di impulso, che influisce sulla qualità finale della polpa di carta.

Metodi di pulping

Dopo la scheggiatura, i mulini usano diversi metodi di polpa per separare le fibre. I due tipi principali sono impulsi meccanici e chimici. La tabella seguente confronta le loro caratteristiche chiave:

Aspetto |

Pulping meccanico |

Pulping chimico |

Prodotto |

Alto (90-95%) |

Basso (40-55%) |

Forza cartacea |

Resistenza inferiore |

Struttura più alta |

Luminosità |

Luminosità inferiore |

Maggiore luminosità |

Durata |

Durata della vita limitata (ingiallito) |

Maggiore longevità |

Pulping meccanico mantiene la maggior parte della massa del legno, con conseguente alta resa ma di qualità inferiore. Pulping chimico rimuove la lignina e le impurità, producendo fibre più forti, più luminose e più durature. Pulping chimico rappresenta oltre il 70% della produzione globale della polpa, con polpetta meccanica utilizzata principalmente per prodotti come la stampa. I mulini scelgono il processo di impulso in base alla qualità della carta desiderata e all'uso finale.

Elaborazione della polpa

Lavaggio e sbiancamento

Il lavaggio e lo sbiancamento svolgono un ruolo cruciale nel processo di polpa e carta. I mulini rimuovono i contaminanti dalla polpa di carta per migliorare la luminosità e la qualità. I principali contaminanti includono alogenuri organici adsorbibili (AOX), diossine, furani, acidi di resina, lignine clorata, composti fenolici e composti organici sintetici. Queste sostanze spesso derivano da reazioni chimiche durante il pulsante e lo sbiancamento. I lavoratori usano le misure di lavaggio per eliminare questi materiali dannosi, il che riduce le scariche ambientali e migliora la qualità della polpa. Le tecniche di sbiancamento avanzate, come la sbiancamento elementare senza cloro (ECF) e completamente privo di cloro (TCF), riducono ulteriormente i residui dannosi.

Gli agenti di sbiancamento comuni includono cloro, biossido di cloro, perossido di idrogeno e idrossido di sodio. Il cloro reagisce con la lignina per solubilirlo, mentre il biossido di cloro funge da potente agente ossidante nella sbiancamento dell'ECF. Il perossido di idrogeno illumina la polpa e l'idrossido di sodio aiuta sia a cottura che a sbiancamento. I mulini usano anche agenti meno comuni come acido perossiacetico, perossimonosolfato di potassio ed enzimi come la xilanasi. Le preoccupazioni ambientali hanno portato a una riduzione dell'uso del cloro elementare, in quanto può formare diossine.

SUGGERIMENTO: i mulini che utilizzano sostanze chimiche sbiancanti e ecologiche e ecologiche aiutano a proteggere l'ambiente e produrre carta più pulita e di alta qualità.

Raffinare e battere

La raffinazione e il pestaggio cambiano la struttura delle fibre di pasta di carta. Gli operatori utilizzano un trattamento meccanico per indurre la fibrillazione interna, che aumenta il gonfiore e la flessibilità delle fibre. Questo processo migliora il legame in fibra e la densificazione del foglio. Durante la raffinazione si verificano anche fibrillazione esterna, formazione di multe, accorciamento delle fibre e raddrizzamento delle fibre. La maggiore disponibilità di emicellulosa sulle superfici delle fibre migliora il legame con fibra a fibra. Questi cambiamenti provocano fogli più densi con maggiore resistenza alla trazione e rigidità. La raffinazione influisce inoltre anche le proprietà elettrocinetiche e le cariche di superficie delle fibre, che influenzano la qualità della carta. L'effetto complessivo è più forte, più rigido e più uniforme.

Dimensionamento e colorazione

Gli agenti di dimensionamento e colorazione danno la carta le sue proprietà finali. I mulini usano agenti di dimensionamento sia naturali che sintetici, come rosina, dimero alchil chetene (AKD), anidride alchenile succinica (ASA), amido e acrilico stirene. Gli agenti di dimensionamento rientrano in due categorie: interno (aggiunto alla polpa) e superficie (applicata dopo la formazione del foglio). Questi agenti aumentano la resistenza all'acqua creando barriere idrofobiche, riducono la porosità della carta e impediscono la penetrazione dell'acqua. Il dimensionamento migliora anche la stampabilità migliorando l'assorbimento dell'inchiostro e riducendo il sanguinamento dell'inchiostro. Le proprietà meccaniche come la resistenza alla trazione, la resistenza alla lacrima e la piegabilità migliorano con il dimensionamento adeguato.

Gli agenti da colorare, compresi pigmenti e coloranti, forniscono l'ombra e la luminosità desiderate. La scelta di agenti di dimensionamento e colorazione dipende dall'uso previsto della carta. Ad esempio, AKD si adatta agli imballaggi, Rosin lavora per documenti speciali e l'amido è comune nelle carte di stampa. Mills Seleziona agenti per garantire che il documento soddisfi i requisiti specifici per resistenza, aspetto e prestazioni.

Formazione del foglio nella macchina per la creazione di carta

La fase di formazione del foglio è il cuore del macchina per la produzione di carta . Questa fase trasforma la polpa elaborata in fogli continui, impostando le basi per la forza, la morbidezza e l'uniformità del documento finale. Il processo di formazione si basa su un controllo preciso e ingegneria avanzata per garantire risultati di alta qualità.

Fine bagnata e testa alla testa

L'estremità bagnata di una macchina per la produzione di carta prepara la sospensione della polpa per la formazione di fogli. La Headbox svolge un ruolo fondamentale in questo processo. Converte il flusso di polpa dalla tubazione in un getto sottile, persino che si diffonde attraverso l'intera larghezza del tessuto di formazione. Questo passaggio è essenziale per produrre fogli uniformi.

La sospensione della polpa entra per la prima volta in un serbatoio di smorzamento delle pulsazioni, che riduce le fluttuazioni della pressione e garantisce un flusso stabile.

La sospensione si sposta verso l'intestazione ad alta consistenza (HC), distribuendolo uniformemente attraverso la larghezza della testa.

L'intestazione a bassa consistenza (LC) controlla la consistenza della polpa.

Gli operatori utilizzano una valvola di controllo di diluizione per regolare l'aggiunta dell'acqua, controllando con precisione la concentrazione di fibre.

La camera di miscelazione fonde a fondo la polpa diluita per una consistenza uniforme.

Il tubo di distribuzione diffonde uniformemente la sospensione attraverso la larghezza della testa.

La camera di calma calma il flusso, riducendo la turbolenza.

Un generatore di turbolenza reintroduce la turbolenza controllata per mantenere le fibre sospese e prevenire il clumping.

La polpa esce attraverso un ugello, dirigendo uniformemente la sospensione sul filo.

Le labbra regolabili sull'ugello controllano lo spessore e la velocità della liquame, la distribuzione della messa a punto.

La sospensione viene infine depositata sulla sezione del filo in movimento, dove la distribuzione uniforme della fibra è fondamentale per la qualità della carta.

La testa di testa garantisce che la sospensione della polpa corrisponda alla velocità del tessuto di formazione. Questo attento controllo impedisce l'accuscolo di fibre e mantiene lo spessore uniforme attraverso il foglio. Gli operatori possono regolare le labbra della fetta e le valvole di diluizione per perfezionare il peso di base e la distribuzione delle fibre, che influiscono direttamente sull'uniformità e la resistenza dei fogli finiti.

Nota: la formazione di fogli uniformi all'estremità umida è essenziale per produrre carta di alta qualità con proprietà coerenti.

Formazione della sezione e rimozione dell'acqua

Nella sezione di formazione, la liquame di polpa diluita viene versata su un tessuto di formazione in movimento, noto anche come filo. Il tessuto di formazione funge da supporto permeabile, che consente all'acqua di drenare mentre si conserva le fibre. Questo passaggio segna l'inizio del processo di formazione, in cui la polpa si trasforma in una rete continua.

La struttura della mesh di formazione del tessuto influenza il modo in cui le fibre si accontentano e si allineano. Le scatole di gravità e aspirazione sotto il filo aiutano a rimuovere rapidamente l'acqua. Mentre il web si sposta in avanti, il drenaggio assistito dal vuoto riduce ulteriormente il contenuto di acqua. Il processo di formazione in questa fase garantisce che le fibre si distribuiscano uniformemente, prevenendo gruppi e punti deboli nei fogli.

Gli operatori utilizzano diversi metodi per rimuovere l'acqua dalla polpa durante la formazione del foglio:

La sospensione della polpa inizia con un contenuto solido molto basso, di solito circa lo 0,2% in peso.

La sospensione viene agitata per garantire l'omogeneità.

La filtrazione del vuoto rimuove una parte significativa dell'acqua, formando il foglio sul tessuto.

Pre-asciugatura sotto vuoto e calore riduce ulteriormente l'umidità.

Il foglio viene quindi staccato ed essiccato di nuovo per raggiungere la secchezza desiderata.

Dopo la sezione di formazione, il Web contiene ancora un'alta percentuale di acqua, ma è molto più secca della sospensione iniziale. Il processo di formazione in questa fase pone le basi per la struttura e la qualità del documento.

Fourdrinier e cilindri

Due tipi principali di macchine per la produzione di carta dominano il settore: macchine a quattrodrinerier e cilindri. Ogni tipo utilizza un processo di formazione diverso e produce diversi gradi di carta.

Aspetto |

Macchina Fourdrinier |

Macchina cilindro |

Formazione di carta |

Strato uniforme singolo formato su una rete a filo piatto in continuo mobile. |

Più strati formati su cilindri rotanti parzialmente immersi in vasche di polpa, quindi premuti insieme. |

Gradi di carta |

Produce documenti più fluidi e più sottili ideali per la stampa, la scrittura e i gradi leggeri (40-120 GSM). |

Produce carte più spesse e multi-pianto come cartone, cartone e materiali di imballaggio (sopra 120 GSM). |

Velocità operativa |

Velocità più elevate, in genere 1800-2000 metri al minuto. |

Velocità più lente, in genere 200-600 metri al minuto. |

Orientamento in fibra |

Fibre allineate principalmente in direzione della macchina, con conseguente resistenza anisotropica (rapporto da 2: 1 a 3: 1). |

Le fibre distribuite in modo più uniforme attraverso le direzioni, fornendo una resistenza bilanciata (circa 1,5: 1 rapporto). |

Coerenza della polpa |

Leggermente più alto (0,8%-1,2%), aiutando la formazione e il drenaggio del foglio. |

Inferiore (0,5%-1%), facilitando la stratificazione regolare di più piatti. |

Manutenzione |

Più intenso a causa della complessità e di numerose parti mobili. |

Struttura meccanica più semplice, che richiede una manutenzione meno frequente. |

Caratteristiche di output |

Produce fogli uniformi, lisci e sottili adatti a carte sottili e stampa. |

Produce fogli multimeri più spessi e più forti adatti a pacchetti e carte speciali. |

La macchina FourDrinier domina il moderno Mercato delle macchine per la produzione di carta , che rappresenta oltre il 60% delle installazioni in tutto il mondo. Questa macchina eccelle nel produrre fogli lisci e sottili per la stampa e la scrittura. Le macchine per cilindri, sebbene meno comuni, sono preferite per carte più spesse e multi-piega come cartone e materiali di imballaggio. Entrambi i tipi di macchina per la produzione di carta si basano sul controllo preciso del processo di formazione per ottenere le proprietà della carta desiderata.

SUGGERIMENTO: la scelta tra le macchine FourDrinier e cilindri dipende dal grado di carta richiesto e dall'uso finale. Le macchine FourDrinier offrono velocità e uniformità, mentre le macchine per cilindri forniscono resistenza e spessore per applicazioni speciali.

Premendo, asciugatura e finitura

Sezione stampa

La sezione stampa di una macchina per la produzione di carta rimuove l'acqua dalla rete di carta bagnata applicando la pressione meccanica. Premere i rotoli spremere il web e i feltri di stampa assorbenti aiutano a disegnare l'acqua attraverso l'azione capillare. Le presse avanzate, come le presse per scarpe, aumentano il tempo e la pressione applicati, che migliorano la rimozione dell'acqua e protegge la scheda di carta. Dopo la sezione di formazione, la rete cartacea contiene circa il 60-70% di acqua. La sezione stampa riduce questa umidità a circa il 45-55%. Questo passo abbassa l'energia necessaria per l'asciugatura e migliora sia la qualità della carta che l'efficienza della produzione.

I tipi comuni di presse includono:

Sponge Presses, che usano una spugna pulita per i singoli fogli.

Semplici presse in compensato, serrate con clamp C.

Presse idrauliche, usando jack per fogli più spessi o multipli.

Premere il tavolo a vuoto, che estraggono l'acqua usando l'aspirazione.

Presse adattate da altre industrie, come macchine da stampa o fiori.

Presse portatili in classe e presse fatte in casa per esigenze specifiche.

Sezione di asciugatura

La sezione di asciugatura rimuove la maggior parte dell'umidità rimanente dalla rete cartacea. I cilindri riscaldati a vapore asciugano il web al contenuto di umidità desiderato, che è importante per la forza e la stabilità. L'efficienza energetica in questa fase proviene da diverse strategie:

I sistemi di recupero del calore acquisiscono il calore dei rifiuti per pre-riscaldamento dell'aria in arrivo.

I disegni del cofano asciugale migliorano il ricircolo del calore.

Una corretta manutenzione dei filtri e dei condotti dell'aria garantisce un flusso d'aria efficiente.

I sistemi di controllo avanzati utilizzano sensori per mantenere un'umidità ottimale.

Le innovazioni nei tessuti dell'essiccatore e nella gestione del vapore riducono il consumo di energia.

Le moderne tecnologie di asciugatura includono essiccazione a microonde e sistemi di asciugatura dei tessuti avanzati, che migliorano ulteriormente l'efficienza e la qualità del prodotto.

Dimensionamento e calendario della superficie

Il dimensionamento e il calendario della superficie sono passaggi di finitura chiave. Il dimensionamento della superficie prepara la superficie della carta, migliorando la luminosità, la morbidezza e la stampabilità. Il calendario comprime la superficie della carta, riducendo la rugosità e aumentando la lucentezza. Questo processo cambia la struttura della fibra, rendendo la superficie più uniforme e migliore per la stampa. L'attrezzatura di calendario comprende la finitura della macchina, la finitura supercalender e i tipi di finitura del piatto, ognuno dei quali offre diversi livelli di morbidezza e lucentezza.

Avvolgimento e taglio

Dopo aver terminato, la carta viene avvolta in grandi rotoli di jumbo. I regale di Slitter tagliano questi rotoli in strisce più strette usando lame, quindi riavvolgili su nuovi core. Il processo utilizza sistemi precisi di controllo della tensione e allineamento Web per prevenire danni e garantire coerenza. I sistemi automatizzati possono regolare la larghezza del rotolo, la densità e il rilevamento dei difetti. Il prodotto finale può essere ulteriormente tagliato in fogli o rotoli più piccoli, pronto per l'imballaggio e la spedizione.

Controllo di qualità e sostenibilità nel processo di fabbricazione della carta

Controlli di qualità in tempo reale

I moderni mulini utilizzano sistemi avanzati per monitorare il processo di fabbricazione della carta e mantenere standard di carta di alta qualità. Un sistema di controllo di qualità (QCS) misura proprietà come contenuto di umidità, morbidezza, rugosità e due facciate in tempo reale. Questi strumenti digitali raccolgono e analizzano immediatamente i dati, consentendo ai tecnici di regolare le impostazioni e prevenire i difetti. L'apprendimento automatico e l'intelligenza artificiale ora aiutano a prevedere le questioni prima che si verifichino, ma i lavoratori qualificati supervisionano ancora il processo. I mulini combinano questi sistemi digitali con le regolari ispezioni delle apparecchiature per garantire che il processo di produzione di carta rimanga affidabile ed efficiente. Questo approccio riduce i tempi di inattività e mantiene la qualità del prodotto coerente.

Categoria dei parametri di qualità |

Esempi di parametri misurati |

Proprietà fisiche |

Peso di base, spessore, colore |

Proprietà chimiche |

Contenuto di umidità, contenuto di cenere |

Proprietà di superficie |

Smoolazione, rugosità, lucentezza, candore |

Proprietà strutturali |

A due facciate |

NOTA: le proprietà della superficie come la rugosità e la lucentezza influiscono su come stampe e aspetto di carta. Il contenuto di umidità è anche fondamentale per la forza e la stabilità.

Pratiche ambientali

La sostenibilità guida ogni fase del processo di produzione di carta. I mulini hanno sostituito lo sbiancamento a base di cloro con metodi più sicuri per evitare sostanze chimiche dannose. Usano fibre riciclate e fonti alternative come bambù o rifiuti agricoli per proteggere le foreste e ridurre il consumo di energia. I sistemi di riciclaggio dell'acqua e le tecnologie di trattamento avanzate aiutano i mulini a usare meno acqua e mantenerlo pulito. Molte strutture ora fanno affidamento sulla bioenergia da carburanti rinnovabili, abbassando la loro impronta di carbonio. L'automazione e i controlli digitali riducono gli sprechi e risparmiano energia. Sourcing responsabile e gestione delle foreste supportano la biodiversità e il riforestazione. I miglioramenti della catena di approvvigionamento, come i materiali di approvvigionamento più vicini al mulino, riducono ulteriormente gli impatti ambientali della produzione di carta.

Elimina lo sbiancamento a base di cloro

Usa fibre riciclate e materie prime alternative

Riciclare e trattare in modo efficiente l'acqua

Migliora l'efficienza energetica con le attrezzature moderne

Usa la bioenergia rinnovabile

Pratica responsabile della gestione forestale

Ottimizza le catene di approvvigionamento per emissioni più basse

Suggerimento: la scelta di carta di alta qualità realizzata con pratiche sostenibili aiuta a proteggere l'ambiente.

Imballaggio e spedizione

I mulini proteggono i prodotti di carta finiti con metodi di imballaggio e spedizione attenti. Usano materiali come avvolgimento a bolle, schiuma e scatole robuste per evitare danni da manipolazione o movimento ruvido durante il trasporto. Le soluzioni di imballaggio personalizzate si adattano alle dimensioni e al peso di ciascun prodotto, riducendo lo spazio vuoto e il rischio di danni. I materiali resistenti all'umidità e le guarnizioni evidenti aggiuntive aggiungono una protezione extra. Mills Test Packaging simulando gocce e impatti, quindi migliorano i progetti in base ai dati di feedback e prestazioni. Logistica efficiente, come l'uso di ferrovie anziché camion o percorsi di consegna di pianificazione con AI, aiuta a ridurre le emissioni e supportare la sostenibilità. Questi passaggi assicurano che la carta di alta qualità arrivi in modo sicuro e con un impatto ambientale minimo.

Il processo di fabbricazione della carta trasforma le materie prime in carta finita attraverso una serie di passaggi: preparazione, impulso, lavaggio, sbiancamento, formazione di fogli, pressione, asciugatura e finitura. Macchinari come FourDrinier e cilindri garantiscono efficienza e qualità costante. I sistemi di controllo di qualità monitorano ogni fase, mentre le pratiche di sostenibilità riducono i rifiuti e il consumo di energia. Il processo di produzione di carta si basa sulla tecnologia avanzata e sulla gestione ambientale. In sintesi, il modo in cui viene effettuato la carta comporta un controllo preciso, attrezzature moderne e un forte impegno per la qualità e la sostenibilità.

FAQ

Cos'è una macchina per la produzione di carta?

Una macchina per la produzione di carta trasforma la polpa in fogli di carta continui. Utilizza controlli avanzati per gestire ogni passaggio, dalla formazione del foglio all'essiccazione e alla finitura. Questa macchina garantisce carta uniforme di alta qualità per molti usi.

In che modo una macchina per la produzione di carta differisce da una macchina per la produzione di sacchetti di carta?

Una macchina per la produzione di carta crea grandi panini o fogli di carta. Una macchina per la produzione di sacchetti di carta utilizza questi fogli per tagliare, piegare e incollare la carta in sacchetti. Ogni macchina svolge un ruolo unico nel settore dei prodotti cartacei.

Una macchina per la produzione di carta può produrre carta per tazze e borse?

SÌ. Una macchina per la produzione di carta può produrre carta base per macchine per produrre tap di carta e macchine per la produzione di sacchetti di carta. La macchina regola lo spessore, la resistenza e la finitura superficiale per soddisfare le esigenze di ciascun prodotto.

Quale manutenzione richiede una macchina per la creazione di carta?

Gli operatori devono pulire, ispezionare e lubrificare regolarmente la macchina per la creazione di carta. Controllano le parti usurate e le sostituiscono secondo necessità. Una manutenzione adeguata mantiene la macchina in esecuzione senza intoppi ed estende la sua durata.

Le macchine per la creazione di carta sono rispettose dell'ambiente?

Le moderne macchine per la creazione di carta usano fibre riciclate, risparmia energia e riciclo. Molti mulini usano prodotti chimici eco-compatibili e energie rinnovabili. Questi passaggi aiutano a ridurre l'impatto ambientale della produzione di carta.