Paperinvalmistuskone muuttaa putkirut ja kierrätetyt materiaalit sileiksi, korkealaatuisiksi arkeiksi huolellisesti ohjattavan paperinvalmistusprosessin kautta. Nykyaikaiset koneet käyttävät edistyneitä ohjaimia kunkin vaiheen seuraamiseen, lisäämällä tehokkuutta ja varmistamalla johdonmukaiset tulokset.

Kestävyys on edelleen keskeinen painopiste, kun myllyt kierrättävät vettä ja vähentävät energiankulutusta.

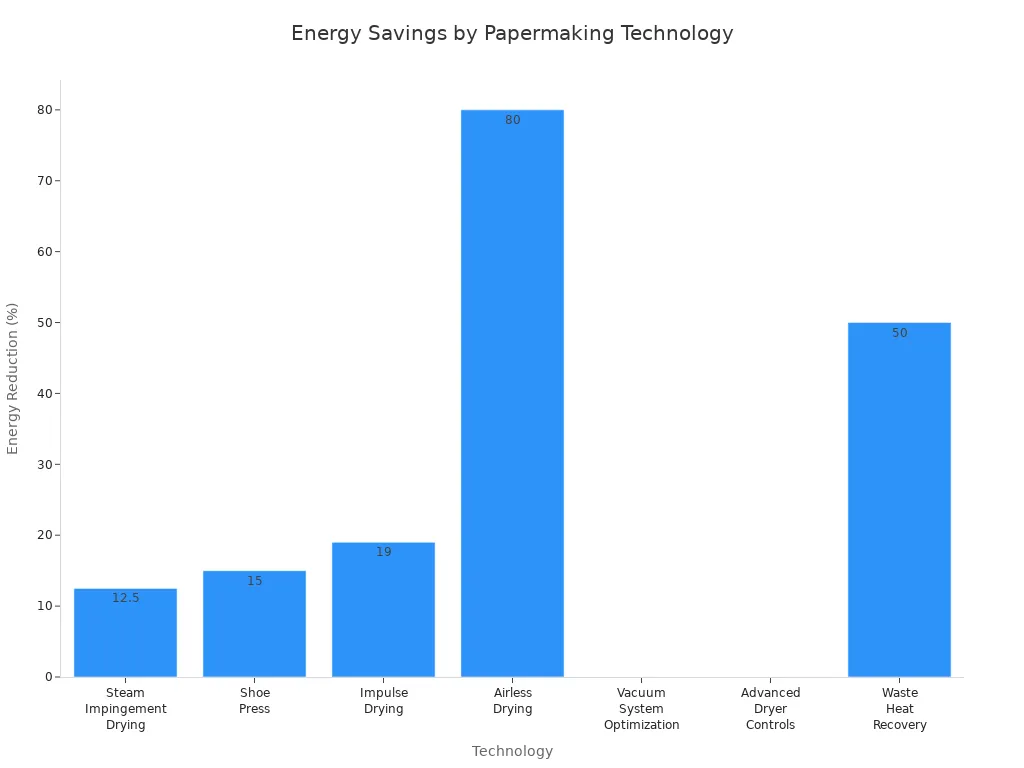

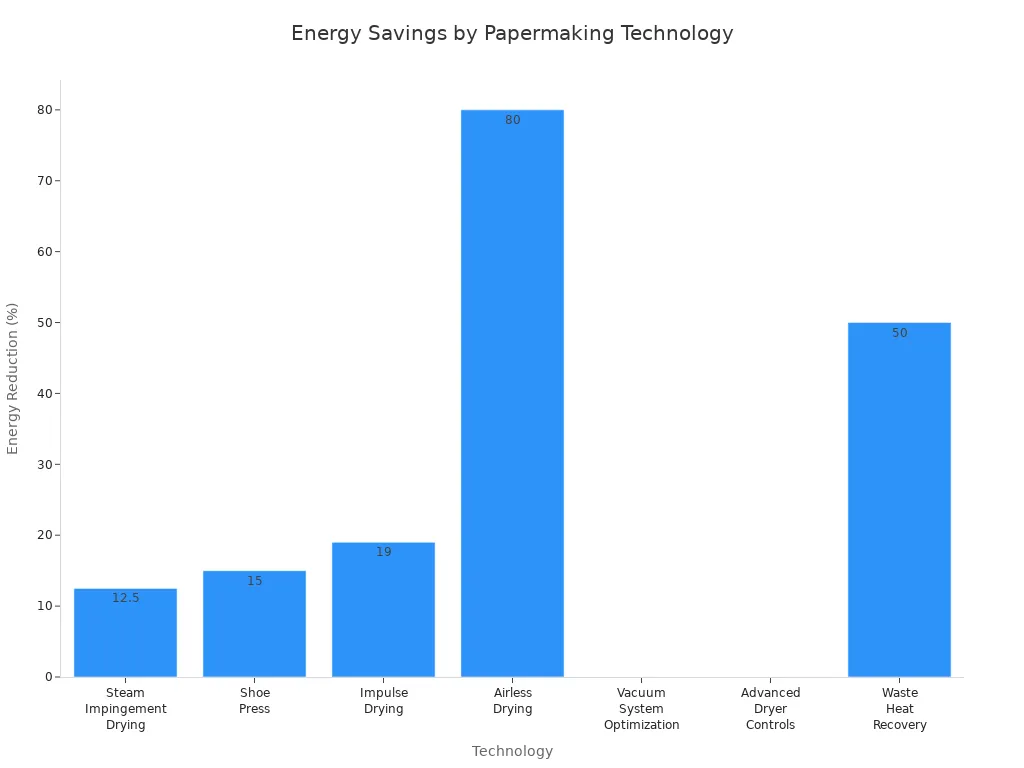

Tekniikka tai mittaa |

Tehokkuus ja laatuparannukset |

Höyryn impingement kuivuminen |

Sätää 10-15% energiaa, parantaa kuivaustehokkuutta. |

Kenkä (laajennettu nip) paina |

Vähentää energiankulutusta, parantaa paperin voimakkuutta ja laatua. |

Impulssikuivuminen |

Sätää 18-20% energiaa, lisää kuivausnopeuksia ja paperinkuivaa. |

Ilmaton kuivaus |

Saavuttaa 70-90% lämpöenergian vähentämisen, parantaa kuivaustehokkuutta. |

Tyhjiöjärjestelmän optimointi |

Sätää merkittävää voimaa, parantaa vedenpoiston tehokkuutta. |

Edistyneet kuivausrummun hallintalaitteet |

Parantaa prosessin hallintaa, parantaa paperin tasaisuutta. |

Jätealueen talteenotto kuivumisesta |

Vähentää energiankulutusta jopa 50 prosentilla, alentaa kustannuksia ja ympäristövaikutuksia. |

Paperinvalmistusprosessi käyttää näitä innovaatioita toimittaakseen vahvan, yhtenäisen paperin tukemaan kestävyyttä. Paperinvalmistusprosessi perustuu laatutarkastuksiin, resurssien hallintaan ja tekniikkaan vastaamaan kysymykseen: Kuinka paperi tehdään alusta loppuun?

Keskeiset takeet

Paperinvalmistuskoneet muuttavat puurastuja ja kierrätetyt materiaalit sileiksi, vahvoiksi arkeiksi tarkan vaiheen ja edistyneiden hallintalaitteiden avulla.

Raaka-aineet, kuten puumassassa, kierrätetyt kuidut ja muut kuin puulähteet, valmistetaan huolellisesti laadun ja kestävyyden varmistamiseksi.

Muodostusosa muotoilee massan tasaisiin arkkeihin käyttämällä koneita, kuten neljästä vetoa ja sylinterityyppejä, joista kukin sopii erilaisille paperiluokille.

Painaminen ja kuivaus poista vettä tehokkaasti parantamalla paperin voimakkuutta ja säästäen energiaa nykyaikaisella tekniikalla.

Kestävyys on avainasemassa, ja myllyt käyttävät ympäristöystävällisiä kemikaaleja, kierrättää vettä, energian säästämistä ja metsien vastuullisesti hallintaa.

Raaka -aineiden valmistus

Massan ja paperiprosessi alkaa huolellisella raaka -aineen valmistuksella. Myllyt käyttävät erilaisia lähteitä paperimassan luomiseen. Yleisimpiä raaka -aineita ovat:

Puumass, joka hallitsee maailmanlaajuista tarjontaa ja varmistaa tasaisen laadun.

Kierrätetty paperi, josta on tullut tärkeämpää, kun myllyt keskittyvät kestävyyteen ja parantuneeseen kierrätystekniikkaan.

Ei-puukuidut, kuten bambu, hamppu ja maatalousjäämät, jotka tarjoavat ainutlaatuisia ominaisuuksia ja pienemmät ympäristövaikutukset.

Kierrätetyt kuidut, jotka auttavat vähentämään jätteitä ja tukemaan ympäristöystävällistä tuotantoa.

Välitys ja hakettaminen

Ensimmäinen vaihe raaka -aineiden valmistuksessa sisältää tukkien muuttamisen pieniksi, tasaisiksi siruiksi. Mills seuraa tarkkaa järjestystä:

Työntekijät ruokkivat lokit purkaavaksi rumpuksi. Rumpu putoaa tukit ja suihkuttaa niitä vesisuihkuilla kuoren poistamiseksi. Tämä vaihe estää saastumisen ja suojaa koneita.

Puhdista lokit siirtyvät nopeaan hakkuriin. Hiukija käyttää teräviä, pyöriviä teriä leikkaamaan tukit pieniksi, jopa puurastuiksi.

Yhdenmukainen sirun koko on välttämätön. Se varmistaa tehokkaan kypsennyksen ja johdonmukaisen kuidun erotuksen massan aikana, mikä vaikuttaa paperimassan lopulliseen laatuun.

Mulkkumenetelmät

Halkauksen jälkeen myllyt käyttävät erilaisia massamenetelmiä kuitujen erottamiseen. Kaksi päätyyppiä ovat mekaaninen ja kemiallinen massa. Alla olevassa taulukossa verrataan niiden keskeisiä ominaisuuksia:

Näkökohta |

Mekaaninen mulkku |

Kemiallinen mulkku |

Antaa |

Korkea (90-95%) |

Matala (40-55%) |

Paperin lujuus |

Alhaisempi lujuus |

Korkeampi lujuus |

Kirkkaus |

Alhaisempi kirkkaus |

Suurempi kirkkaus |

Elinikä |

Rajoitettu käyttöikä (kellastuminen) |

Suurempi pitkäikäisyys |

Mekaaninen massa pitää suurimman osan puun massasta, mikä johtaa korkeaan satoon, mutta heikompaan laatuun. Kemiallinen massa poistaa ligniinin ja epäpuhtaudet tuottaen voimakkaampia, kirkkaampia ja pidempiä kuituja. Kemiallisen massan osuus on yli 70% globaalista massantuotannosta, ja mekaaninen massa käytetään pääasiassa tuotteisiin, kuten sanomalehti. Myllyt valitsevat massaprosessin halutun paperin laadun ja loppukäytön perusteella.

Massankäsittely

Peseminen ja valkaisu

Pesulla ja valkaisulla on tärkeä rooli massan ja paperiprosessissa. Millit poistavat epäpuhtaudet paperimassasta kirkkauden ja laadun parantamiseksi. Tärkeimmät epäpuhtaudet sisältävät adsorboituvia orgaanisia halogenideja (AOX), dioksiinia, furaaneja, hartsihappoja, kloorattuja ligniineja, fenoliyhdisteitä ja synteettisiä orgaanisia yhdisteitä. Nämä aineet johtuvat usein kemiallisista reaktioista massan ja valkaisun aikana. Työntekijät käyttävät pesuvaiheita näiden haitallisten materiaalien poistamiseksi, mikä vähentää ympäristönvuotoa ja parantaa massan laatua. Edistyneet valkaisutekniikat, kuten alkuaineklooriton (ECF) ja täysin klooriton (TCF) valkaisu, vähentävät edelleen haitallisia tähteitä.

Yleisiä valkaisuaineita ovat kloori, klooridioksidi, vetyperoksidi ja natriumhydroksidi. Kloori reagoi ligniinin kanssa sen liuottamiseksi, kun taas klooridioksidi toimii voimakkaana hapettumisaineena ECF: n valkaisussa. Vetyperoksidi kirkastaa massaa, ja natriumhydroksidi auttaa sekä keittämisessä että valkaisussa. Tehtaat käyttävät myös vähemmän yleisiä aineita, kuten peroksyetikkahappoa, kaliumperoksymonosulfaattia ja entsyymejä, kuten ksylanaasia. Ympäristöongelmat ovat johtaneet alkuainekloorin käyttöä, koska se voi muodostaa dioksiinia.

Vinkki: Kloorivapaa valkaisua ja ympäristöystävällisiä kemikaaleja käyttävät myllyt auttavat suojaamaan ympäristöä ja tuottavat puhtaampaa, korkealaatuista paperia.

Jalostus ja lyöminen

Jäljentäminen ja lyöminen muuttavat paperimassakuitujen rakennetta. Operaattorit käyttävät mekaanista käsittelyä sisäisen värähtelyn indusoimiseksi, mikä lisää kuidun turvotusta ja joustavuutta. Tämä prosessi parantaa kuidun sitoutumista ja arkkien tiheyttä. Ulkoinen värähtely, sakkojen muodostuminen, kuitujen lyhentyminen ja kuidun suoristaminen tapahtuu myös jalostamisen aikana. Hemiselluloosan lisääntynyt saatavuus kuitupinnoilla parantaa kuitukuitu-sitoutumista. Nämä muutokset johtavat tiheämpiin arkkeihin, joilla on suurempi vetolujuus ja jäykkyys. Jalostus vaikuttaa myös kuitujen elektrokineettisiin ominaisuuksiin ja pintavarauksiin, jotka vaikuttavat paperin laatuun. Kokonaisvaikutus on vahvempi, jäykempi ja yhtenäisempi paperi.

Mitoitus ja väritys

Koko- ja väritysasiamiehet antavat paperille lopulliset ominaisuudet. Tehtaat käyttävät sekä luonnollisia että synteettisiä mitoivia aineita, kuten kuoriinia, alkyylikeene -dimeeriä (AKD), alkenyylimehureihydridiä (ASA), tärkkelystä ja styreeniakryyliä. Koko -aineet jakautuvat kahteen luokkaan: sisäinen (lisätty massaan) ja pintaan (levitetään arkin muodostumisen jälkeen). Nämä aineet lisäävät vedenkestävyyttä luomalla hydrofobisia esteitä, vähentävät paperin huokoisuutta ja estämällä veden tunkeutumista. Koko parantaa myös tulostettavuutta parantamalla musteen absorptiota ja vähentämällä musteen verenvuotoa. Mekaaniset ominaisuudet, kuten vetolujuus, kyynelkestävyys ja taitevuus, paranevat oikealla mitoituksella.

Väritysasiat, mukaan lukien pigmentit ja väriaineet, tarjoavat halutun sävyn ja kirkkauden. Koko- ja värityslääkkeiden valinta riippuu paperin aiotusta käytöstä. Esimerkiksi AKD -pukeutumispakkaukset, Rosin toimii erikoispapereissa, ja tärkkelys on yleinen tulostuspapereissa. Mills valitse agentit varmistaakseen, että paperi täyttää erityiset vaatimukset voimasta, ulkonäöstä ja suorituskyvystä.

Arkin muodostuminen paperinvalmistuskoneessa

Arkin muodostumisvaihe on Paperinvalmistuskone . Tämä vaihe muuttaa jalostetun massan jatkuviksi arkeiksi, asettaen perustan lopullisen paperin vahvuudelle, sileydelle ja yhtenäisyydelle. Muodostusprosessi perustuu tarkkaan hallintaan ja edistyneeseen tekniikkaan korkealaatuisten tulosten varmistamiseksi.

Märkä pää ja päälaatikko

Paperin valmistuslaitteen märkäpää valmistelee massan lietteen arkkien muodostumista varten. Pääasialla on kriittinen rooli tässä prosessissa. Se muuntaa massan virtauksen putkilinjasta ohueksi, jopa suihkukoneelle, joka leviää muodostuvan kankaan koko leveyteen. Tämä vaihe on välttämätön yhtenäisten arkkien tuottamiseksi.

Massan liette saapuu ensin pulsaation vaimennussäiliöön, joka vähentää painevaihteluita ja varmistaa vakaan virtauksen.

Lietteet siirtyy korkean luvun (HC) otsikkoon jakamalla sen tasaisesti pään levyn leveyteen.

Matala-luvut (LC) -otsikko hallitsee massan konsistenssia.

Operaattorit käyttävät laimennusohjausventtiiliä veden lisäyksen säätämiseen tarkasti kuitukonsentraation hallitsemiseksi.

Sekoituskammio sekoittaa laimennetun massan perusteellisesti tasaiseksi konsistenssille.

Jakeluputki leviää lietteen tasaisesti pään laatikon leveyden läpi.

Jälki kammio rauhoittaa virtausta vähentäen turbulenssia.

Turbulenssigeneraattori esittelee hallittua turbulenssia kuitujen pitämiseksi suspendoituneina ja estämään rypistymistä.

Massa poistuu suuttimen läpi, ohjaa lietteen tasaisesti langalle.

Säädettävät huulet suuttimessa säätelevät lietteen paksuutta ja nopeutta, hienosäätöjakaumaa.

Lietteet talletetaan lopulta liikkuvaan lankaosaan, jossa tasainen kuitujakauma on kriittinen paperin laadun kannalta.

Pääasiallinen laatikko varmistaa, että massan lietteet vastaavat muodostuvan kankaan nopeutta. Tämä huolellinen hallinta estää kuidun rypistymisen ja ylläpitää jopa paksuutta arkin yli. Operaattorit voivat säätää viipaleiden huulet ja laimennusventtiilit pienen painon ja kuidun jakautumisen hienosäätöön, mikä vaikuttaa suoraan valmiiden arkkien tasaisuuteen ja lujuuteen.

HUOMAUTUS: Yhdenmukainen arkkien muodostuminen märkäpäässä on välttämätöntä korkealaatuisen paperin tuottamiseksi, joilla on tasaiset ominaisuudet.

Osan ja veden poistaminen

Muodostumisosassa laimennettu massan lietteet kaadetaan liikkuvaan muodostuvaan kankaaseen, joka tunnetaan myös nimellä lanka. Muodostuva kangas toimii läpäisevänä tuina, jolloin vesi voi valua pitäen kuidut. Tämä vaihe merkitsee muodostumisprosessin alkua, jossa massa muuttuu jatkuvaksi verkkoksi.

Muodostuneen kankaan verkkorakenne vaikuttaa siihen, kuinka kuidut asettuvat ja kohdistuvat. Langan alla olevat painovoima- ja imulaatikkot auttavat poistamaan vettä nopeasti. Verkkovierailun siirtyessä tyhjiö-avusteinen viemäröinti vähentää edelleen vesipitoisuutta. Muodostusprosessi varmistaa tässä vaiheessa, että kuidut leviävät tasaisesti, estäen taulukoita ja heikkoja pisteitä arkeissa.

Operaattorit käyttävät useita menetelmiä veden poistamiseen massasta arkin muodostumisen aikana:

Massan suspensio alkaa erittäin alhaisella kiinteällä pitoisuudella, yleensä noin 0,2% painon mukaan.

Jousitusta sekoitetaan homogeenisuuden varmistamiseksi.

Tyhjiösuodatus poistaa merkittävän osan vettä muodostaen arkin kankaaseen.

Esivaikuttaminen tyhjiössä ja lämpö vähentää edelleen kosteutta.

Arkki kuoritaan sitten ja kuivataan uudelleen halutun kuivumisen saavuttamiseksi.

Muodostumisosan jälkeen verkko sisältää edelleen suuren prosenttiosuuden vettä, mutta se on paljon kuivempi kuin alkuperäinen liete. Muodostusprosessi tässä vaiheessa asettaa perustan paperin rakenteelle ja laatulle.

Neljäs- ja sylinterikoneet

Kaksi päätyyppiä paperinvalmistuskoneita hallitsevat teollisuutta: neljäsylinterikoneet. Jokainen tyyppi käyttää erilaista muotoiluprosessia ja tuottaa erilaisia paperiluokkia.

Näkökohta |

Neljänvihreän kone |

Sylinterikone |

Paperinmuodostus |

Yksittäinen tasainen kerros muodostuu jatkuvasti liikkuvalle tasaiselle langaverkolle. |

Pyörivistä sylintereistä muodostetut useita kerroksia upotettuna osittain massan säiliöihin ja puristettiin sitten yhteen. |

Paperiluokkia |

Tuottaa sujuvammat, ohuemmat paperit, jotka ovat ihanteellisia tulostamiseen, kirjoittamiseen ja kevyisiin luokkiin (40-120 GSM). |

Tuottaa paksumpia, monikerroksisia papereita, kuten pahvi, vuorauslauta ja pakkausmateriaalit (yli 120 GSM). |

Käyttöopetus |

Suuremmat nopeudet, tyypillisesti 1800–2000 metriä minuutissa. |

Hitaammat nopeudet, tyypillisesti 200-600 metriä minuutissa. |

Kuidun suuntaus |

Kuidut kohdistuivat pääasiassa konesuuntaan, mikä johtaa anisotrooppiseen lujuuteen (suhte 2: 1 - 3: 1). |

Kuidut jakautuivat tasaisemmin ohjeiden välillä tarjoamalla tasapainoisen lujuuden (suhde noin 1,5: 1). |

Massan konsistenssi |

Hieman korkeampi (0,8%-1,2%), auttaa arkkien muodostumista ja viemäriä. |

Alempi (0,5%-1%), helpottaa useiden monien sileää kerrosta. |

Ylläpito |

Intensiivisempi monimutkaisuuden ja lukuisten liikkuvien osien vuoksi. |

Yksinkertaisempi mekaaninen rakenne, joka vaatii harvempaa huoltoa. |

Lähtöominaisuudet |

Tuottaa yhtenäisiä, sileitä, ohuita arkkeja, jotka sopivat hienoihin papereihin ja tulostamiseen. |

Tuottaa paksumpia, vahvempia monikerroksisia arkkeja, jotka sopivat pakkauksiin ja erikoispapereihin. |

Neljä koneista hallitsee modernia Paperinvalmistuskonemarkkinat ovat yli 60% maailmanlaajuisesti asennuksista. Tämä kone on erinomainen tuottamaan sileitä, ohuita levyjä tulostamiseen ja kirjoittamiseen. Sylinterikoneet, vaikka ne ovat vähemmän yleisiä, ovat parempia paksummille, monikerroksisille papereille, kuten pahville ja pakkausmateriaaleille. Molemmat PaperMaking -konetyypit luottavat muotoiluprosessin tarkkaan hallintaan haluttujen paperiominaisuuksien saavuttamiseksi.

Vinkki: Valinta neljänDrinier- ja sylinterikoneiden välillä riippuu vaaditusta paperiluokasta ja loppukäytöstä. Fourdrinier -koneet tarjoavat nopeuden ja tasaisuuden, kun taas sylinterikoneet tarjoavat lujuuden ja paksuuden erikoissovelluksiin.

Painava, kuivaus ja viimeistely

Paina osa

Paperin valmistuslaitteen painatusosa poistaa vettä märästä paperiverkosta kohdistamalla mekaanista painetta. Paina rullia puristavat verkkoa ja imukykyiset puristimet auttavat vetämään vettä kapillaarivaikutuksen kautta. Edistyneet puristimet, kuten kenkäpuristimet, lisäävät käytettyä aikaa ja painetta, mikä parantaa veden poistamista ja suojaa paperilevyä. Muodostusosan jälkeen paperiverkko sisältää noin 60–70% vettä. Lehdistöosa vähentää tämän kosteuden noin 45-55%: iin. Tämä vaihe alentaa kuivaamiseen tarvittavaa energiaa ja parantaa sekä paperin laatua että tuotannon tehokkuutta.

Yleisiä painetyyppejä ovat:

Sienen paineet, jotka käyttävät puhdasta sieniä yksittäisille arkeille.

Yksinkertaiset vanerisalit, kiristettynä C-puristeilla.

Hydrauliset puristimet käyttämällä tunkkeja paksummille tai useille arkeille.

Tyhjiötaulukon puristaminen, jotka vetävät vettä imulla.

Muiden teollisuudenalojen mukautetut puristimet, kuten kirja- tai kukkapuristimet.

Kannettavat luokkahuoneen puristimet ja kotitekoiset puristimet erityistarpeisiin.

Kuivausosa

Kuivausosasto poistaa suurimman osan jäljellä olevasta kosteudesta paperiverkosta. Höyrylämmitetyt sylinterit kuivuvat verkon haluttuun kosteuspitoisuuteen, mikä on tärkeää voiman ja vakauden kannalta. Energiatehokkuus tässä vaiheessa tulee useista strategioista:

Lämmön talteenottojärjestelmät Kaapata jätelämpö esilämmittävän ilman esilämmittämiseksi.

Kuivaimen huppujen mallit parantavat lämmön kierrätystä.

Ilmansuodattimien ja kanavien asianmukainen huolto varmistaa tehokkaan ilmavirran.

Edistyneet ohjausjärjestelmät käyttävät antureita optimaalisen kosteuden ylläpitämiseen.

Kuivauskankaiden ja höyrynhallinnan innovaatiot vähentävät energiankulutusta.

Nykyaikaiset kuivaustekniikat sisältävät mikroaaltouunien kuivaus- ja edistyneitä kudoksen kuivausjärjestelmiä, jotka parantavat edelleen tehokkuutta ja tuotteen laatua.

Pintakoko ja kalenterointi

Pinnan mitoitus ja kalenterointi ovat avainaskeleita. Pintakoko valmistaa paperin pinnan parantaen kirkkautta, sileyttä ja tulostettavuutta. Kalenterointi puristaa paperin pinnan, vähentäen karheutta ja lisää kiiltoa. Tämä prosessi muuttaa kuiturakennetta, mikä tekee pinnasta yhtenäisemmän ja paremman tulostamiseen. Kalenterilaitteet sisältävät koneen viimeistelyn, superkalenteroituneen viimeistelyn ja Plater -viimeistelytyypit, joista jokainen tarjoaa erilaisia sileys- ja kiiltoasteita.

Käämitys

Viimeistelyn jälkeen paperi haavoitetaan suuriksi Jumbo -rulliksi. Kinterin uudelleenkäytetään nämä rullat kapeammille nauhoille terien avulla ja kelata ne sitten uusille ytimille. Prosessi käyttää tarkkoja jännityksenhallinta- ja verkkojen kohdistusjärjestelmiä vaurioiden estämiseksi ja yhdenmukaisuuden varmistamiseksi. Automatisoidut järjestelmät voivat säätää rullan leveyttä, tiheyttä ja havaita vikoja. Lopputuote voidaan edelleen leikata arkkeiksi tai pienempiin rulliin, valmis pakkaamiseen ja kuljettamiseen.

Laadunvalvonta ja kestävyys paperinvalmistusprosessissa

Reaaliaikaiset laatutarkastukset

Nykyaikaiset myllyt käyttävät edistyneitä järjestelmiä paperinvalmistusprosessin seuraamiseen ja korkealaatuisten paperistandardien ylläpitämiseen. Laadunvalvontajärjestelmä (QCS) mittaa ominaisuuksia, kuten kosteuspitoisuutta, sileyttä, karheutta ja kaksipuolisuutta reaaliajassa. Nämä digitaaliset työkalut keräävät ja analysoivat tietoja heti, jolloin teknikot voivat säätää asetuksia ja estää vikoja. Koneoppiminen ja tekoäly auttavat nyt ennustamaan asioita ennen niiden tapahtumista, mutta ammattitaitoiset työntekijät valvovat edelleen prosessia. Myllyt yhdistävät nämä digitaaliset järjestelmät säännöllisiin laitetarkastuksiin varmistaaksesi, että paperinvalmistusprosessi pysyy luotettavana ja tehokkaana. Tämä lähestymistapa vähentää seisokkeja ja pitää tuotteiden laadun yhdenmukaisena.

Laatuparametriluokka |

Esimerkkejä mitattuista parametreista |

Fysikaaliset ominaisuudet |

Peruspaino, paksuus, väri |

Kemialliset ominaisuudet |

Kosteuden sisältö, tuhka sisältö |

Pintaominaisuudet |

Sileys, karheus, kiilto, valkoisuus |

Rakenteelliset ominaisuudet |

Kaksipuolisuus |

HUOMAUTUS: Pintaominaisuudet, kuten karheus ja kiilto Kosteuspitoisuus on myös kriittinen voiman ja vakauden kannalta.

Ympäristökäytännöt

Kestävyys ohjaa paperinvalmistusprosessin jokaista vaihetta. Tehtaat ovat korvanneet klooripohjaisen valkaisun turvallisemmilla menetelmillä haitallisten kemikaalien välttämiseksi. He käyttävät kierrätettyjä kuituja ja vaihtoehtoisia lähteitä, kuten bambu- tai maatalousjätteitä metsien suojelemiseksi ja energian käytön vähentämiseksi. Veden kierrätysjärjestelmät ja edistyneet hoitotekniikat auttavat myllyt käyttämään vähemmän vettä ja pitämään sen puhtaana. Monet tilat luottavat nyt uusiutuvien polttoaineiden bioenergiaan vähentäen niiden hiilijalanjälkeä. Automaatio ja digitaaliset ohjaimet vähentävät jätteitä ja säästävät energiaa. Vastuullinen hankinta ja metsänhoito tukevat biologista monimuotoisuutta ja uudelleenlähetystä. Toimitusketjun parannukset, kuten hankintamateriaalit lähempänä tehtaa, vähentävät edelleen paperinvalmistuksen ympäristövaikutuksia.

Poista klooripohjainen valkaisu

Käytä kierrätettyjä kuituja ja vaihtoehtoisia raaka -aineita

Kierrättää ja hoitaa vettä tehokkaasti

Paranna energiatehokkuutta nykyaikaisten laitteiden kanssa

Käytä uusiutuvaa bioenergiaa

Harjoittele vastuullista metsänhoitoa

Optimoi toimitusketjut pienemmille päästöille

Vinkki: Kestävällä käytännöllä valmistettu korkealaatuisen paperin valitseminen auttaa suojelemaan ympäristöä.

Pakkaus ja toimitus

Mills suojaa valmiita paperituotteita huolellisilla pakkaus- ja toimitusmenetelmillä. He käyttävät materiaaleja, kuten kuplakääre, vaahto ja tukevat laatikot, jotta karkeasta käsittelystä tai liikkumisesta kuljetuksen aikana ei ole vaurioita. Mukautetut pakkausratkaisut sopivat kunkin tuotteen kokoon ja painoon, vähentämällä tyhjiä tilaa ja vahingon riskiä. Kosteudenkestävät materiaalit ja peukaloiden tiivisteet lisäävät ylimääräistä suojaa. Mills -testipakkaukset simuloimalla tippoja ja iskuja ja parantavat sitten palautteen ja suorituskykytietojen perusteella malleja. Tehokas logistiikka, kuten kiskojen käyttäminen kuorma -autojen sijasta tai toimitusreitteiden suunnitteleminen AI: lla, auttavat vähentämään päästöjä ja tukemaan kestävyyttä. Nämä vaiheet varmistavat, että korkealaatuinen paperi saapuu turvallisesti ja vähäisillä ympäristövaikutuksilla.

Paperinvalmistusprosessi muuttaa raaka -aineet valmiiksi paperiksi sarjan vaiheiden kautta: valmistus, massu, pesu, valkaisu, arkkien muodostuminen, painaminen, kuivaus ja viimeistely. Koneet, kuten nelin- ja sylinterikoneet, varmistavat tehokkuuden ja tasaisen laadun. Laadunvalvontajärjestelmät seuraavat kaikkia vaiheita, kun taas kestävyyskäytännöt vähentävät jätteiden ja energian käyttöä. Paperinvalmistusprosessi perustuu edistyneeseen tekniikkaan ja ympäristöasioiden hallintaan. Yhteenvetona voidaan todeta, että paperin valmistus sisältää tarkan hallinnan, modernit laitteet ja vahvan sitoutumisen laatuun ja kestävyyteen.

Faq

Mikä on paperinvalmistuskone?

Paperivalmistuskone muuttaa massan jatkuviksi paperiarkeiksi. Se käyttää edistyneitä säätimiä jokaisen vaiheen hallitsemiseen arkin muodostamisesta kuivaukseen ja viimeistelyyn. Tämä kone varmistaa korkealaatuisen, tasaisen paperin moniin käyttötarkoituksiin.

Kuinka paperinvalmistuskone eroa paperipussin valmistuskoneesta?

Paperivalmistuskone luo suuria rullaja tai arkkeja paperia. Paperipussin valmistuslaite käyttää näitä arkkeja leikata, taittaa ja liimaa paperia pusseihin. Jokainen kone palvelee ainutlaatuista roolia paperituoteteollisuudessa.

Voiko paperinvalmistuskone tuottaa paperia kuppeille ja laukkuille?

Kyllä. Paperinvalmistuskone voi tuottaa pohjapaperia sekä paperikuppivalmistuslaitteille että paperipussin valmistuslaitteille. Kone säätää paksuuden, lujuuden ja pinnan viimeistelyn kunkin tuotteen tarpeiden tyydyttämiseksi.

Mitä huoltoa paperinvalmistuskoneessa?

Käyttäjien on puhdistettava, tarkistettava ja voiteltava paperinvalmistuskoneen säännöllisesti. He tarkistavat kuluneet osat ja korvaavat ne tarpeen mukaan. Oikea huolto pitää koneen sujuvasti ja pidentää käyttöikää.

Ovatko paperinvalmistuskoneet ympäristöystävällisiä?

Nykyaikaiset paperinvalmistuskoneet käyttävät kierrätettyjä kuituja, säästävät energiaa ja kierrättää vettä. Monet myllyt käyttävät ympäristöystävällisiä kemikaaleja ja uusiutuvaa energiaa. Nämä vaiheet auttavat vähentämään paperintuotannon ympäristövaikutuksia.