Maszyna produkująca papier przekształca wiórki drewniane i materiały z recyklingu w gładkie, wysokiej jakości arkusze poprzez starannie kontrolowany proces produkcji papieru. Nowoczesne maszyny wykorzystują zaawansowane kontrole do monitorowania każdego etapu, zwiększając wydajność i zapewniając spójne wyniki.

Zrównoważony rozwój pozostaje kluczowym celem, a młyny recyklingowały wodę i zmniejszają zużycie energii.

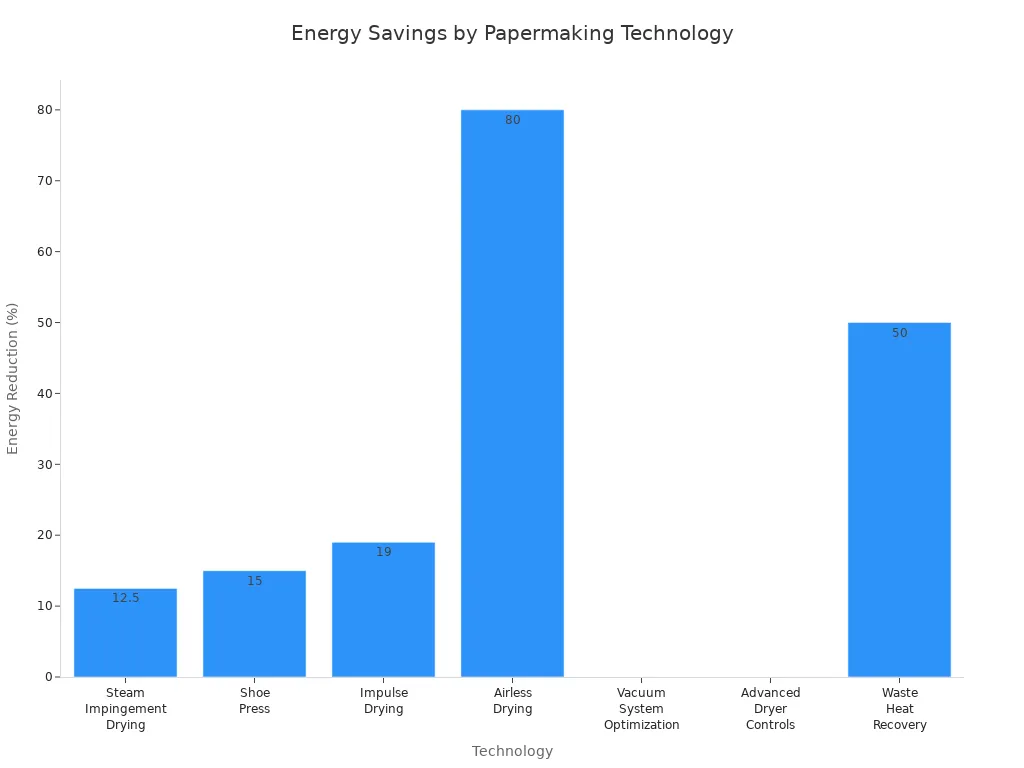

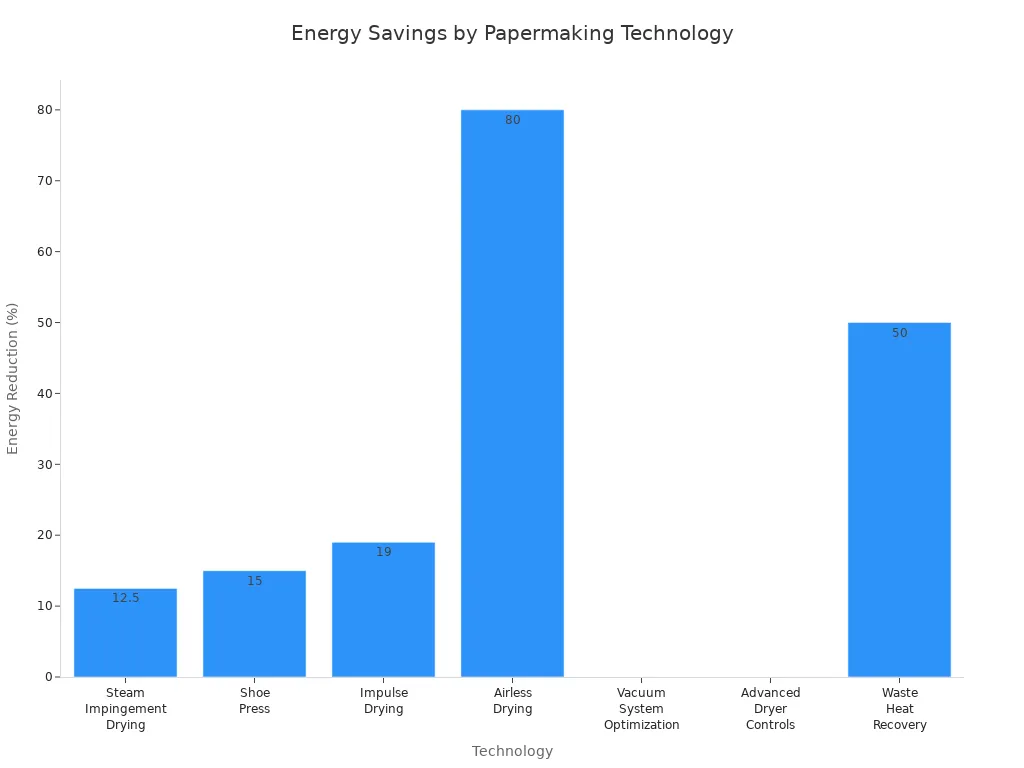

Technologia lub miara |

Wydajność i ulepszenia jakości |

Suszenie uderzenia pary |

Oszczędza 10-15% energii, poprawia wydajność suszenia. |

But (rozszerzony NIP) prasa |

Zmniejsza zużycie energii, poprawia siłę i jakość papieru. |

Suszenie impulsowe |

Oszczędza 18-20% energii, zwiększa szybkość suszenia i suchość papieru. |

Suszenie bez powietrza |

Osiąga 70-90% redukcji energii cieplnej, zwiększa wydajność suszenia. |

Optymalizacja systemu próżniowego |

Oszczędza znaczną moc, poprawia wydajność odwadniania. |

Zaawansowane sterowanie suszarki |

Poprawia kontrolę procesu, zwiększa jednolitość papieru. |

Odpadający odzysk ciepła po suszeniu |

Zmniejsza zużycie energii nawet o 50%, obniża koszty i wpływ na środowisko. |

Proces produkcji papieru wykorzystuje te innowacje do dostarczania silnego, jednolitego papieru przy jednoczesnym wspieraniu zrównoważonego rozwoju. Proces produkcji papieru opiera się na kontroli jakości, zarządzaniu zasobami i technologii, aby odpowiedzieć na pytanie: Jak wykonany jest papier od początku do końca?

Kluczowe wyniki

Maszyny do produkcji papieru zamieniają chipsy drewniane i materiały z recyklingu w gładkie, mocne arkusze poprzez precyzyjne kroki i zaawansowane elementy sterujące.

Surowce, takie jak miazga drewniana, włókna z recyklingu i źródła nie drewna, są starannie przygotowywane w celu zapewnienia jakości i zrównoważonego rozwoju.

Sekcja formująca kształtuje miazgę w jednolite arkusze za pomocą maszyn takich jak typy Fourdrinier i Cylinder, z których każda jest odpowiedni dla różnych gatunków papieru.

Naciskanie i suszenie usuwaj wodę, poprawia wytrzymałość papieru i oszczędzając energię dzięki nowoczesnym technologiom.

Zrównoważony rozwój jest kluczowy, przy czym młyny wykorzystują ekologiczne chemikalia, recykling wody, oszczędzając energię i odpowiedzialnie zarządzają lasami.

Przygotowanie surowców

Proces miazgi i papieru zaczyna się od starannego przygotowania surowca. Młyny używają różnych źródeł do tworzenia papierowej miazgi. Najczęstsze surowce obejmują:

Pulpa Wood, która dominuje w globalnej podażu i zapewnia stałą jakość.

Artykuł z recyklingu, który stał się ważniejszy, ponieważ młyny koncentrują się na zrównoważonym rozwoju i ulepszonej technologii recyklingu.

Włókna niezwiązane z drewnem, takie jak resztki bambusa, konopi i rolnictwa, które oferują unikalne cechy i niższy wpływ na środowisko.

Włókna z recyklingu, które pomagają zmniejszyć odpady i wspierają produkcję ekologiczną.

Debonowanie i odpryskiwanie

Pierwszy krok w przygotowaniu surowców polega na przekształcaniu kłód w małe, jednolite układy. Młyny podążają za precyzyjną sekwencją:

Pracownicy przekazują rejestry na bębenku. Bęben przewraca kłody i rozpyla je strumieniami wodnymi, aby usunąć korę. Ten krok zapobiega zanieczyszczeniu i chroni maszyny.

Czyste kłody przenoszą się do szybkiego chwytaku. Chipper używa ostrych, obracających się ostrzy do przecinania kłód na małe, nawet drewniane wiórki.

Niezbędny rozmiar układu jest niezbędny. Zapewnia efektywne gotowanie i spójne rozdział światłowodów podczas procesu rozległości, co wpływa na ostateczną jakość pulpy papierowej.

Metody Pulping

Po odpryskiwaniu młyny stosują różne metody rozdzielania do oddzielenia włókien. Dwa główne typy to rozwój mechaniczny i chemiczny. Poniższa tabela porównuje ich kluczowe funkcje:

Aspekt |

Pulpowanie mechaniczne |

Pulpowanie chemiczne |

Dawać |

Wysoki (90-95%) |

Niski (40-55%) |

Siła papieru |

Niższa siła |

Wyższa siła |

Jasność |

Niższa jasność |

Wyższa jasność |

Długość życia |

Ograniczona żywotność (żółknięcie) |

Większa długowieczność |

Pulpowanie mechaniczne utrzymuje większość masy drewna, co powoduje wysoką wydajność, ale niższą jakość. Pulpowanie chemiczne usuwa ligninę i zanieczyszczenia, wytwarzając silniejsze, jaśniejsze i dłuższe włókna. Pulpowanie chemiczne stanowi ponad 70% globalnej produkcji miazgi, z mechanicznym rozdzielczością stosowaną głównie w przypadku produktów takich jak papier gazetowy. Młyny wybierają proces rozcierania w oparciu o pożądaną jakość papieru i końcowe użycie.

Przetwarzanie miazgi

Mycie i wybielanie

Mycie i wybielanie odgrywają kluczową rolę w procesie miazgi i papieru. Młyny usuwają zanieczyszczenia z pulpy papierowej, aby poprawić jasność i jakość. Główne zanieczyszczenia obejmują adsorbowalne halogenki organiczne (AOX), dioksyny, furany, kwasy żywiowe, chlorowane ligniny, związki fenolowe i syntetyczne związki organiczne. Substancje te często wynikają z reakcji chemicznych podczas pulsowania i bielenia. Pracownicy używają kroków do mycia, aby wyeliminować te szkodliwe materiały, co zmniejsza rozładowanie środowiska i zwiększa jakość pulpy. Zaawansowane techniki bielenia, takie jak elementarne bez chloru (ECF) i całkowicie wybielające bez chloru (TCF), dodatkowo zmniejszają szkodliwe pozostałości.

Wspólne środki wybielające obejmują chlor, dwutlenek chloru, nadtlenku wodoru i wodorotlenku sodu. Chlor reaguje z ligniną w celu jej lewicyfikacji, podczas gdy dwutlenek chloru służy jako silny środek utleniający w wybielaniu ECF. Nadtlenek wodoru rozjaśnia miazgę, a wodorotlenek sodu pomaga zarówno w gotowaniu, jak i bieleniu. Młyny stosują również mniej zwykłe środki, takie jak kwas nadtoksyoctowy, peroksymonosulrafat potasu i enzymy, takie jak ksylanaza. Obawy środowiskowe doprowadziły do zmniejszenia stosowania chloru elementarnego, ponieważ może tworzyć dioksyny.

Wskazówka: młyny, które wykorzystują bezczelne wybielanie i ekologiczne chemikalia pomagają chronić środowisko i wytwarzać czystszy, wysokiej jakości papier.

Rafinacja i bicie

Rafinacja i bicie zmienia strukturę włókien miazgi papieru. Operatorzy stosują leczenie mechaniczne do indukcji wewnętrznej fibrylacji, co zwiększa obrzęk włókien i elastyczność. Proces ten poprawia wiązanie włókien i zagęszczenie arkusza. Podczas rafinacji występują również zewnętrzne fibrylacja, tworzenie grzywien, skracanie włókien i prostowanie włókien. Zwiększona dostępność hemicelulozy na powierzchniach włókien zwiększa wiązanie błonnika. Zmiany te powodują gęstsze arkusze o wyższej wytrzymałości i sztywności rozciągania. Rafinacja wpływa również na właściwości elektrokinetyczne i ładunki powierzchniowe włókien, które wpływają na jakość papieru. Ogólny efekt jest silniejszy, sztywniejszy i bardziej jednolity papier.

Rozmiar i kolorystyka

Środki wielkości i kolorowanki nadają papierowi swoje ostateczne właściwości. Młyny używają zarówno naturalnych, jak i syntetycznych środków wielkości, takich jak kalafonia, dimer alkilowy keteen (AKD), bezwodnik suminy alkenylu (ASA), skrobi i akryl styrenowy. Środki wielkości dzielą się na dwie kategorie: wewnętrzne (dodane do miazgi) i powierzchni (przyłożone po utworzeniu arkusza). Środki te zwiększają odporność na wodę poprzez tworzenie barier hydrofobowych, zmniejszając porowatość papieru i zapobiegają penetracji wody. Rozmiar rozmiaru poprawia również wydrukowanie poprzez zwiększenie wchłaniania atramentu i zmniejszenie krwawienia atramentu. Właściwości mechaniczne, takie jak wytrzymałość na rozciąganie, odporność na łzę i fałdowanie, poprawiają się przy odpowiednim rozmiarze.

Agenci kolorystyczne, w tym pigmenty i barwniki, zapewniają pożądany odcień i jasność. Wybór środków wielkości i kolorowania zależy od zamierzonego użycia papieru. Na przykład opakowanie AKD, Rosin pracuje dla papierów specjalistycznych, a skrobia jest powszechna w dokumentach drukowania. Mills wybierają agentów, aby zapewnić, że papier spełnia określone wymagania dotyczące siły, wyglądu i wydajności.

Formacja arkusza w maszynie do tworzenia papieru

Etap formacji arkusza jest sercem Maszyna do produkcji papieru . Ten etap przekształca przetworzoną miazgę w ciągłe arkusze, ustanawiając podstawę siły, gładkości i jednolitości ostatniego papieru. Proces formowania opiera się na precyzyjnej kontroli i zaawansowanej inżynierii, aby zapewnić wyniki wysokiej jakości.

Mokry koniec i głowa

Mokry koniec maszyny do produkcji papieru przygotowuje zawiesinę miazgi do tworzenia arkuszy. Głowa odgrywa kluczową rolę w tym procesie. Przekształca przepływ miazgi z rurociągu w cienki, a nawet strumień, który rozprzestrzenia się na całej szerokości tworzenia tkaniny. Ten krok jest niezbędny do produkcji mundurowych arkuszy.

Gnoch zawiesiny po raz pierwszy wchodzi do zbiornika tłumiącego pulsowanie, co zmniejsza fluktuacje ciśnienia i zapewnia stabilny przepływ.

Gnochorka przesuwa się do nagłówka o wysokiej konsystencji (HC), dystrybuując go równomiernie na szerokości skrzynki.

Nagłówek o niskiej konsystencji (LC) kontroluje spójność miazgi.

Operatorzy używają zaworu sterującego rozcieńczeniem do dostosowania dodawania wody, precyzyjnie kontrolując stężenie włókien.

Komora mieszania dokładnie łączy rozcieńczoną miazgę w celu jednolitej konsystencji.

Rurka dystrybucyjna równomiernie rozkłada zawiesinę na szerokości skrzynki głowy.

Komora wciąż uspokaja przepływ, zmniejszając turbulencje.

Generator turbulencji ponownie wprowadza kontrolowane turbulencje, aby włókna zawieszały i zapobiec zlepieniu.

Pulpa wychodzi przez dyszę, równomiernie kierując zawiesinę na drut.

Regulowane usta na dyszy kontrolują grubość i prędkość zawiesiny, dopracowywany rozkład.

Zawiesinę jest ostatecznie osadzona na sekcji ruchomej drutu, gdzie jednolity rozkład światłowodowy ma kluczowe znaczenie dla jakości papieru.

Pudełko zapewnia, że zawiesina miazgi odpowiada prędkościom tkaniny formującej. Ta staranna kontrola zapobiega zbijaniu światłowodów i utrzymuje równomierną grubość na arkuszu. Operatorzy mogą dostosować usta i zawory rozcieńczające, aby dopracować masę podstawową i rozkład włókien, co bezpośrednio wpływa na jednolitość i siłę gotowych arkuszy.

UWAGA: Jednolite tworzenie arkusza na mokrej końcu jest niezbędne do wytwarzania wysokiej jakości papieru o spójnych właściwościach.

Formowanie sekcji i usuwanie wody

W sekcji formującej rozcieńczona zawiesina miazgi jest wlana na poruszającą się tkaninę, znaną również jako drut. Formująca tkanina działa jak przepuszczalne wsparcie, umożliwiając odprowadzanie wody podczas zatrzymywania włókien. Ten krok oznacza początek procesu formowania, w którym miazga przekształca się w ciągłą sieć.

Struktura siatki formującej tkaniny wpływa na sposób, w jaki włókna osiedlają się i wyrównują. Grawitacja i ssanie pod drutem pomagają szybko usunąć wodę. W miarę poruszania się sieć drenaż wspomagany próżniowo dodatkowo zmniejsza zawartość wody. Proces formowania na tym etapie zapewnia, że włókna rozkładają równomiernie, zapobiegając kępom i słabym plamom w arkuszach.

Operatorzy używają kilku metod do usuwania wody z miazgi podczas formacji arkusza:

Zawieszenie miazgi zaczyna się od bardzo niskiej zawartości stałej, zwykle około 0,2% wagowych.

Zawieszenie jest mieszane w celu zapewnienia jednorodności.

Filtracja próżniowa usuwa znaczną część wody, tworząc arkusz na tkaninie.

Wstępne suszenie pod próżnią i ciepło dodatkowo zmniejsza wilgoć.

Arkusz jest następnie oderwany i znów suszony, aby osiągnąć pożądaną suchość.

Po sekcji formowania sieć nadal zawiera wysoki odsetek wody, ale jest znacznie bardziej suchy niż początkowa zawiesina. Proces formowania na tym etapie stanowi podstawę struktury i jakości papieru.

Maszyny Fourdrinier i Cylinder

Dominują dwa główne typy maszyn do produkcji papieru: maszyny Fourdrinier i Cylinder. Każdy typ używa innego procesu formowania i wytwarza różne stopnie papieru.

Aspekt |

Maszyna Fourdrinier |

Maszyna cylindra |

Formacja papieru |

Pojedyncza jednolita warstwa utworzona na ciągle poruszającej się płaskiej siatce. |

Wiele warstw utworzonych na obracających się cylindrach częściowo zanurzonych w kadzi z miazgi, a następnie dociśnięte. |

Klasy papierowe |

Produkuje gładsze, cieńsze papiery idealne do drukowania, pisania i lekkich ocen (40-120 GSM). |

Produkuje grubsze, wielopłynne papiery, takie jak tektura, tablica na lini i materiały opakowaniowe (powyżej 120 GSM). |

Prędkość robocza |

Wyższe prędkości, zwykle 1800-2000 metrów na minutę. |

Wolniejsze prędkości, zazwyczaj 200-600 metrów na minutę. |

Orientacja na włókna |

Włókna wyrównały się głównie w kierunku maszyny, powodując wytrzymałość anizotropową (stosunek 2: 1 do 3: 1). |

Włókna rozmieszczone bardziej równomiernie w różnych kierunkach, zapewniając zrównoważoną siłę (stosunek około 1,5: 1). |

Spójność miazgi |

Nieco wyższe (0,8%-1,2%), tworzenie arkusza i drenaż. |

Niższe (0,5%-1%), ułatwiając płynne nakładanie warstw wielu łopat. |

Konserwacja |

Bardziej intensywne ze względu na złożoność i wiele ruchomych części. |

Prostsza struktura mechaniczna, wymagająca rzadszej konserwacji. |

Charakterystyka wyjściowa |

Wytwarza jednolite, gładkie, cienkie arkusze odpowiednie do drobnych papierów i drukowania. |

Produkuje grubsze, silniejsze arkusze wielopłynne odpowiednie do opakowań i papierów specjalistycznych. |

Maszyna Fourdrinier dominuje w nowoczesnym Rynek maszyn do tworzenia papieru , stanowiąc ponad 60% instalacji na całym świecie. Ta maszyna przoduje w wytwarzaniu gładkich, cienkich arkuszy do drukowania i pisania. Maszyny cylindrów, choć rzadziej powszechne, są preferowane dla grubszych, wielopłynnych papierów, takich jak karton i materiały opakowaniowe. Oba rodzaje maszyny do papieru polegają na precyzyjnej kontroli procesu formowania w celu osiągnięcia pożądanych właściwości papieru.

Wskazówka: Wybór między maszynami Fourdrinier i Cylinder zależy od wymaganej oceny papieru i końcowego użycia. Maszyny Fourdrinier oferują prędkość i jednorodność, podczas gdy maszyny cylindrów zapewniają siłę i grubość do zastosowań specjalistycznych.

Naciskanie, suszenie i wykończenie

Sekcja prasowa

Sekcja prasowa maszyny do produkcji papieru usuwa wodę z mokrej papieru, stosując ciśnienie mechaniczne. Naciśnij bułki ściskające sieć, a chłonne fulki prasowe pomagają wyciągnąć wodę poprzez działanie kapilarne. Zaawansowane prasy, takie jak prasy buta, zwiększają zastosowany czas i ciśnienie, co poprawia usuwanie wody i chroni arkusz papieru. Po sekcji formowania sieć papierowa zawiera około 60-70% wody. Sekcja prasowa zmniejsza tę wilgoć do około 45-55%. Ten krok obniża energię potrzebną do suszenia i poprawia zarówno jakość papieru, jak i wydajność produkcji.

Wspólne rodzaje pras to:

Naciski gąbki, które wykorzystują czystą gąbkę do poszczególnych arkuszy.

Proste prasy ze sklejki, zaostrzone za pomocą Cramps C.

Hydrauliczne naciski, używając podnośników do grubszych lub wielu arkuszy.

Tabela próżniowa naciska, które wyciągają wodę za pomocą ssania.

Dostosowane prasy innych branż, takie jak prasy książkowe lub kwiatowe.

Przenośne prasy klasy i domowe prasy dla określonych potrzeb.

Sekcja suszenia

Sekcja suszenia usuwa większość pozostałej wilgoci z papierowej sieci. Cylindry ogrzewane parą wysuszają sieć do pożądanej zawartości wilgoci, która jest ważna dla siły i stabilności. Efektywność energetyczna na tym etapie pochodzi z kilku strategii:

Systemy odzyskiwania ciepła wychwytują ciepło odpadowe, aby wstępnie podgrzewać nadchodzące powietrze.

Projekty kaptura suszarki poprawiają recyrkulację ciepła.

Właściwe utrzymanie filtrów powietrza i kanałów zapewnia wydajny przepływ powietrza.

Zaawansowane systemy sterowania wykorzystują czujniki do utrzymania optymalnej wilgotności.

Innowacje w tkaninach i zarządzaniu parą zmniejszają zużycie energii.

Nowoczesne technologie suszenia obejmują systemy suszenia mikrofalów i zaawansowane systemy suszenia tkanek, które dodatkowo poprawiają wydajność i jakość produktu.

Rozmiary powierzchni i kalendarz

Rozmiary powierzchni i kalendarze są kluczowymi krokami końcowymi. Rozmiary powierzchni przygotowuje powierzchnię papieru, poprawiając jasność, gładkość i zdolność do wydrukowania. Kalendarze kompresuje powierzchnię papieru, zmniejszając szorstkość i zwiększając połysk. Proces ten zmienia strukturę światłowodów, dzięki czemu powierzchnia jest bardziej jednolita i lepsza do drukowania. Sprzęt do kalendarza obejmuje wykończenie maszynowe, superkalenderendowe wykończenie i typy wykończenia plateratora, każdy oferuje różne poziomy gładkości i połysku.

Uzwojenie i cięcie

Po zakończeniu papier jest wrzucony w duże bułki jumbo. Slitter Rewinders przecinają te bułki na węższe paski za pomocą ostrzy, a następnie powłoka je na nowe rdzenie. Proces wykorzystuje precyzyjne systemy kontroli napięcia i dostosowania sieci, aby zapobiec szkodom i zapewnić spójność. Zautomatyzowane systemy mogą regulować szerokość rolki, gęstość i wykrywać defekty. Produkt końcowy można dalej wyciąć na arkusze lub mniejsze bułki, gotowe do opakowania i wysyłki.

Kontrola jakości i zrównoważony rozwój w procesie produkcji papieru

Kontrole jakości w czasie rzeczywistym

Współczesne młyny wykorzystują zaawansowane systemy do monitorowania procesu produkcji papieru i utrzymania wysokiej jakości standardów papierowych. System kontroli jakości (QCS) mierzy właściwości takie jak wilgoć, gładkość, szorstkość i dwustronny w czasie rzeczywistym. Te narzędzia cyfrowe gromadzą i analizują dane natychmiast, umożliwiając technikom dostosowanie ustawień i zapobieganie wadom. Uczenie maszynowe i sztuczna inteligencja pomagają teraz przewidzieć problemy przed ich wystąpieniem, ale wykwalifikowani pracownicy nadal nadzorują ten proces. Młyny łączą te cyfrowe systemy z regularnymi inspekcjami sprzętu, aby proces produkcji papieru pozostaje niezawodny i wydajny. Takie podejście zmniejsza przestoje i utrzymuje konsekwentną jakość produktu.

Kategoria parametrów jakości |

Przykłady mierzonych parametrów |

Właściwości fizyczne |

Waga bazowa, grubość, kolor |

Właściwości chemiczne |

Zawartość wilgoci, zawartość popiołu |

Właściwości powierzchni |

Gładkość, szorstkość, połysk, biel |

Właściwości strukturalne |

Dwustronność |

Uwaga: Właściwości powierzchni, takie jak chropowatość i połysk, wpływają na to, jak dobrze wydrukuje papierowe wydruki i wygląd. Zawartość wilgoci jest również kluczowa dla siły i stabilności.

Praktyki środowiskowe

Zrównoważony rozwój prowadzi na każdym etapie procesu produkcji papieru. Młyny zastąpiły bieląc się na bazie chloru bezpieczniejszym metodami, aby uniknąć szkodliwych chemikaliów. Używają włókien z recyklingu i alternatywnych źródeł, takich jak bambus lub odpady rolnicze, aby chronić lasy i zmniejszyć zużycie energii. Systemy recyklingu wody i zaawansowane technologie oczyszczania pomagają młynom zużywać mniej wody i utrzymać ją w czystości. Wiele obiektów polega obecnie na bioenergii z paliw odnawialnych, obniżając ich ślad węglowy. Automatyzacja i kontrole cyfrowe zmniejszają odpady i oszczędzają energię. Odpowiedzialne pozyskiwanie i zarządzanie leśnictwem wspierają różnorodność biologiczną i zalesianie. Ulepszenia łańcucha dostaw, takie jak pozyskiwanie materiałów bliżej młyna, dodatkowo zmniejszają wpływ na środowisko produkcji papieru.

Wyeliminuj wybielanie na bazie chloru

Użyj włókien z recyklingu i alternatywnych surowców

Recykling i skutecznie przetwarzaj wodę

Popraw efektywność energetyczną dzięki nowoczesnemu sprzętowi

Użyj odnawialnej bioenergii

Ćwicz odpowiedzialny gospodarki leśne

Zoptymalizuj łańcuchy dostaw pod kątem niższych emisji

Wskazówka: Wybór wysokiej jakości papieru wykonanego ze zrównoważonych praktyk pomaga chronić środowisko.

Opakowanie i wysyłka

Młyny chronią gotowe produkty papierowe za pomocą starannych metod opakowania i wysyłki. Używają materiałów takich jak opakowanie bąbelkowe, piana i solidne pudełka, aby zapobiec szorstkim obchodzeniu lub ruchom uszkodzenia podczas transportu. Niestandardowe rozwiązania opakowań pasują do wielkości i wagi każdego produktu, zmniejszając pustą przestrzeń i ryzyko szkody. Materiały odporne na wilgoć i uszczelki widoczne, zwiększają ochronę. Opakowanie testowe Mills poprzez symulację kropli i uderzeń, a następnie ulepszają projekty oparte na opinii i danych dotyczących wydajności. Wydajna logistyka, na przykład korzystanie z Rail zamiast ciężarówek lub planowanie tras dostawy z AI, pomaga obniżyć emisję i wspierać zrównoważony rozwój. Kroki te zapewniają, że wysokiej jakości papier nadchodzi bezpiecznie i przy minimalnym wpływie na środowisko.

Proces produkcji papieru przekształca surowce w gotowy papier poprzez serię kroków: przygotowanie, rozmywanie, mycie, bielenie, tworzenie arkusza, naciskanie, suszenie i wykończenie. Maszyny, takie jak maszyny Fourdrinier i Cylinder zapewniają wydajność i stałą jakość. Systemy kontroli jakości monitorują każdy etap, podczas gdy praktyki zrównoważonego rozwoju zmniejszają odpady i zużycie energii. Proces produkcji papieru opiera się na zaawansowanej technologii i zarządzaniu środowiskiem. Podsumowując, sposób tworzenia papieru obejmuje precyzyjną kontrolę, nowoczesny sprzęt i silne zaangażowanie w jakość i zrównoważony rozwój.

FAQ

Co to jest maszyna do produkcji papieru?

Maszyna do produkcji papieru zamienia miazgę w ciągłe arkusze papieru. Wykorzystuje zaawansowane sterowanie do zarządzania każdym krokiem, od tworzenia arkusza po suszenie i wykończenie. Ta maszyna zapewnia wysokiej jakości, jednolity papier do wielu zastosowań.

Czym różni się maszyna do produkcji papieru od maszyny do tworzenia papierowej?

Maszyna do tworzenia papieru tworzy duże bułki lub arkusze papieru. Maszyna do tworzenia papierowej torby wykorzystuje te arkusze do wycinania, składania i kleju papieru w torby. Każda maszyna pełni wyjątkową rolę w branży produktów papierowych.

Czy maszyna do produkcji papieru może wytwarzać papier do filiżanek i torb?

Tak. Maszyna do tworzenia papieru może produkować papier bazowy zarówno do maszyn do produkcji kubków papierowych, jak i maszyn do robienia worków papierowych. Maszyna dostosowuje grubość, siłę i wykończenie powierzchni, aby zaspokoić potrzeby każdego produktu.

Jakiej konserwacji wymaga maszyny do tworzenia papieru?

Operatorzy muszą regularnie czyszczyć, sprawdzać i smarować maszynę do produkcji papieru. Sprawdzają zużyte części i wymieniają je w razie potrzeby. Właściwa konserwacja sprawia, że maszyna działa płynnie i przedłuża swoją żywotność.

Czy maszyny do produkcji papieru są przyjazne dla środowiska?

Nowoczesne maszyny do produkcji papieru wykorzystują włókna z recyklingu, oszczędzają energię i recykling wody. Wiele młynów wykorzystuje ekologiczne chemikalia i energię odnawialną. Kroki te pomagają zmniejszyć wpływ produkcji papieru na środowisko.