Ένα μηχάνημα κατασκευής χαρτιού μετατρέπει τσιπς ξύλου και ανακυκλωμένα υλικά σε ομαλά, υψηλής ποιότητας φύλλα μέσω μιας προσεκτικά ελεγχόμενης διαδικασίας κατασκευής χαρτιού. Τα σύγχρονα μηχανήματα χρησιμοποιούν προηγμένα στοιχεία ελέγχου για την παρακολούθηση κάθε βήματος, αυξάνοντας την αποτελεσματικότητα και εξασφαλίζοντας συνεπή αποτελέσματα.

Η βιωσιμότητα παραμένει βασική εστίαση, με την ανακύκλωση νερού και τη μείωση της χρήσης ενέργειας.

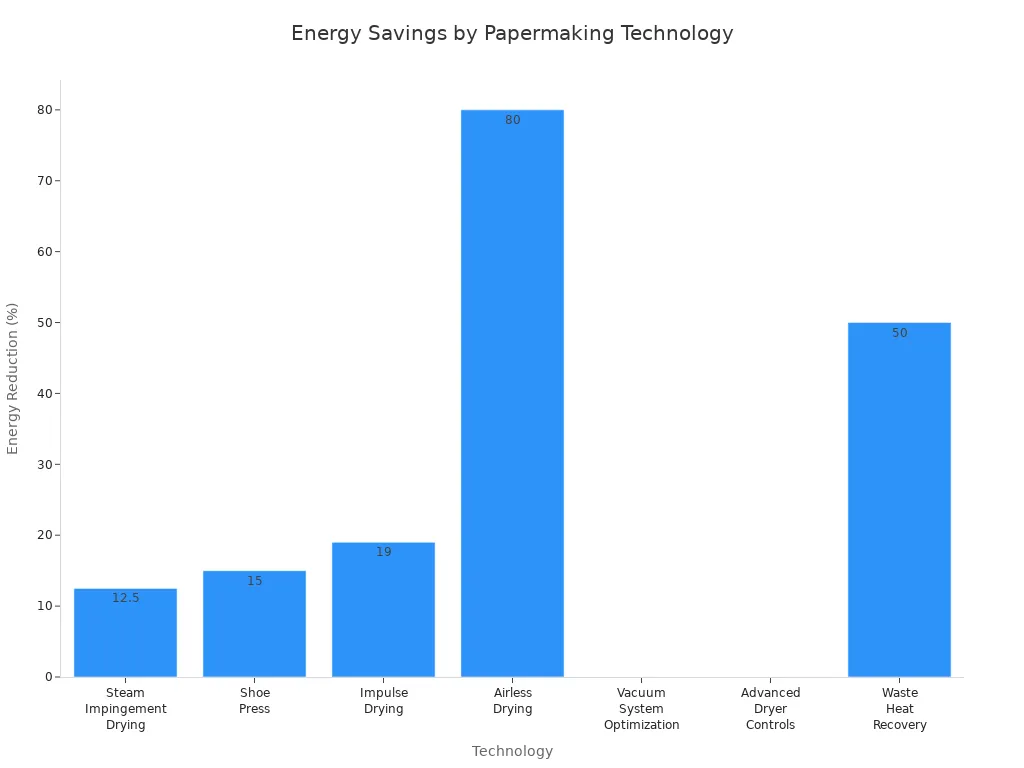

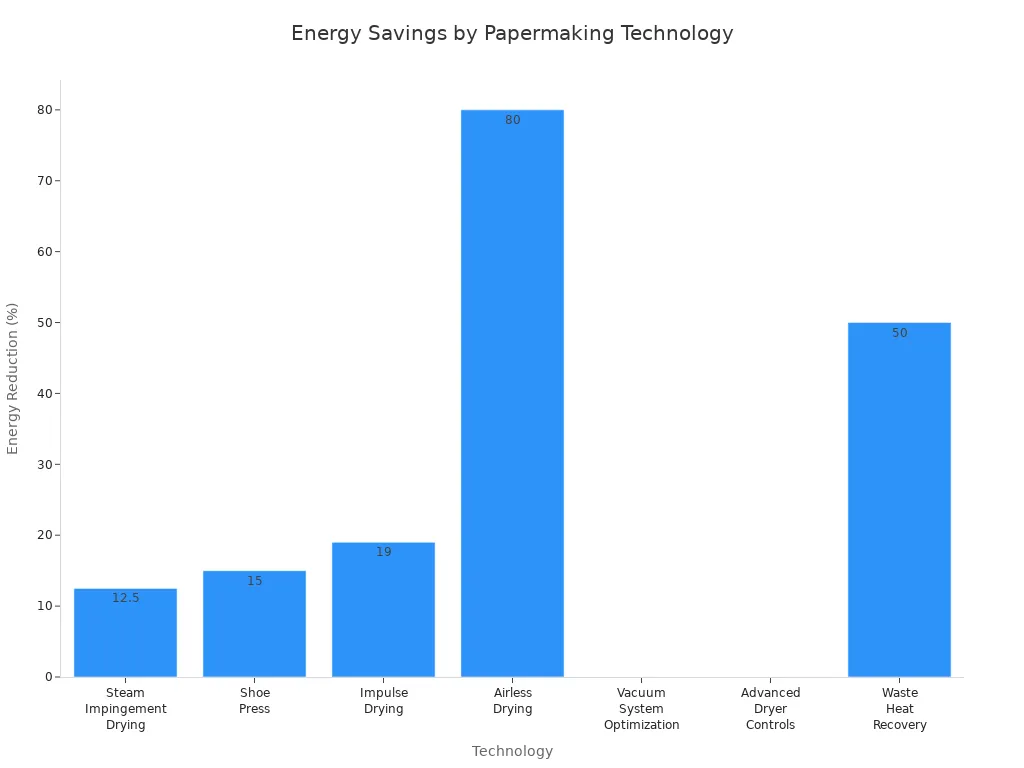

Τεχνολογία ή μέτρο |

Αποτελεσματικότητα και βελτιώσεις ποιότητας |

Ξήρανση με πρόσκρουση ατμού |

Εξοικονομεί 10-15% ενέργεια, βελτιώνει την αποδοτικότητα ξήρανσης. |

Πιέστε παπούτσι (εκτεταμένη NIP) |

Μειώνει τη χρήση ενέργειας, βελτιώνει τη δύναμη και την ποιότητα του χαρτιού. |

Ξήρανση ώθησης |

Εξοικονόμηση ενέργειας 18-20%, αυξάνει τα ποσοστά ξήρανσης και την ξηρότητα του χαρτιού. |

Ξήρανση με αέρα |

Επιτυγχάνει 70-90% μείωση της θερμικής ενέργειας, ενισχύει την απόδοση ξήρανσης. |

Βελτιστοποίηση συστήματος κενού |

Εξοικονομεί σημαντική ισχύ, βελτιώνει την αποδοτικότητα της αφυδάτωσης. |

Προχωρημένα χειριστήρια στεγνωτηρίου |

Βελτιώνει τον έλεγχο της διαδικασίας, ενισχύει την ομοιομορφία του χαρτιού. |

Ανάκτηση θερμότητας από απόβλητα από την ξήρανση |

Μειώνει τη χρήση ενέργειας έως και 50%, μειώνει το κόστος και το περιβαλλοντικό αντίκτυπο. |

Η διαδικασία χαρτοπαικτικών λεσχών χρησιμοποιεί αυτές τις καινοτομίες για να παραδώσει ισχυρό, ομοιόμορφο χαρτί, ενώ παράλληλα υποστηρίζει τη βιωσιμότητα. Η διαδικασία κατασκευής χαρτιού βασίζεται σε ελέγχους ποιότητας, διαχείριση πόρων και τεχνολογία για να απαντήσει στην ερώτηση: Πώς γίνεται το χαρτί από την αρχή μέχρι το τέλος;

ΚΛΕΙΔΙΩΝ

Τα μηχανήματα κατασκευής χαρτιού μετατρέπουν τα τσιπς και τα ανακυκλωμένα υλικά σε ομαλά, ισχυρά φύλλα μέσω ακριβών βημάτων και προχωρημένων ελέγχων.

Οι πρώτες ύλες όπως ο πολτός ξύλου, οι ανακυκλωμένες ίνες και οι πηγές μη ξύλου προετοιμάζονται προσεκτικά για να εξασφαλίσουν την ποιότητα και τη βιωσιμότητα.

Το τμήμα σχηματισμού διαμορφώνει τον πολτό σε ομοιόμορφα φύλλα χρησιμοποιώντας μηχανές όπως τύποι τεσσάρων και κυλίνδρων, ο καθένας κατάλληλος για διαφορετικούς βαθμούς χαρτιού.

Πιέζοντας και ξήρανση αφαιρέστε αποτελεσματικά το νερό, βελτιώνοντας τη δύναμη του χαρτιού και εξοικονομώντας ενέργεια με σύγχρονες τεχνολογίες.

Η βιωσιμότητα είναι το κλειδί, με τους μύλους που χρησιμοποιούν οικολογικά χημικά, ανακύκλωση νερού, εξοικονόμηση ενέργειας και διαχείριση δασών υπεύθυνα.

Προετοιμασία πρώτων υλών

Η διαδικασία πολτού και χαρτιού αρχίζει με προσεκτική προετοιμασία πρώτων υλών. Οι μύλοι χρησιμοποιούν μια ποικιλία πηγών για να δημιουργήσουν χαρτοπολτό. Οι πιο συνηθισμένες πρώτες ύλες περιλαμβάνουν:

Ξύλο πολτό, ο οποίος κυριαρχεί στην παγκόσμια προσφορά και εξασφαλίζει σταθερή ποιότητα.

Το ανακυκλωμένο χαρτί, το οποίο έχει γίνει πιο σημαντικό καθώς οι μύλοι επικεντρώνονται στη βιωσιμότητα και βελτιωμένη τεχνολογία ανακύκλωσης.

Οι μη ξύλινες ίνες, όπως το μπαμπού, η κάνναβη και τα αγροτικά υπολείμματα, τα οποία προσφέρουν μοναδικές ιδιότητες και χαμηλότερες περιβαλλοντικές επιπτώσεις.

Ανακυκλωμένες ίνες, οι οποίες συμβάλλουν στη μείωση των αποβλήτων και στη στήριξη της παραγωγής φιλικής προς το περιβάλλον.

Αποκλεισμός και τσιπούρα

Το πρώτο βήμα στην προετοιμασία πρώτων υλών περιλαμβάνει τη μετατροπή των αρχείων καταγραφής σε μικρά, ομοιόμορφα τσιπ. Οι μύλοι ακολουθούν μια ακριβή ακολουθία:

Οι εργαζόμενοι τροφοδοτούν τα αρχεία καταγραφής σε ένα τύμπανο. Το τύμπανο πέφτει τα κούτσουρα και τα ψεκάζει με πίδακες νερού για να αφαιρέσει το φλοιό. Αυτό το βήμα εμποδίζει τη μόλυνση και προστατεύει τα μηχανήματα.

Τα καθαρά κούτσουρα μετακινούνται σε ένα τσιπού υψηλής ταχύτητας. Ο τσιπς χρησιμοποιεί αιχμηρές, περιστρεφόμενες λεπίδες για να κόψει τα κούτσουρα σε μικρά, ακόμη και ξύλινα τσιπς.

Το ενιαίο μέγεθος τσιπ είναι απαραίτητο. Εξασφαλίζει τον αποτελεσματικό μαγείρεμα και τον συνεκτικό διαχωρισμό των ινών κατά τη διάρκεια της διαδικασίας πολτοποίησης, η οποία επηρεάζει την τελική ποιότητα του χαρτιού χαρτιού.

Μέθοδοι πολτοποίησης

Μετά το τσίμπημα, οι μύλοι χρησιμοποιούν διαφορετικές μεθόδους πολτοποίησης για να διαχωρίσουν τις ίνες. Οι δύο κύριοι τύποι είναι μηχανικός και χημικός πολτός. Ο παρακάτω πίνακας συγκρίνει τα βασικά χαρακτηριστικά τους:

Αποψη |

Μηχανικός πύργος |

Χημικός πύργος |

Απόδοση παραγωγής |

Υψηλή (90-95%) |

Χαμηλή (40-55%) |

Δύναμη χαρτιού |

Χαμηλότερη δύναμη |

Υψηλότερη δύναμη |

Λάμψη |

Χαμηλότερη φωτεινότητα |

Υψηλότερη φωτεινότητα |

Διάρκεια ζωής |

Περιορισμένη διάρκεια ζωής (κιτρίνισμα) |

Μεγαλύτερη μακροζωία |

Η μηχανική πολτοποίηση διατηρεί το μεγαλύτερο μέρος της ξύλινης μάζας, με αποτέλεσμα την υψηλή απόδοση αλλά χαμηλότερη ποιότητα. Η χημική πυραία απομακρύνει τη λιγνίνη και τις ακαθαρσίες, παράγοντας ισχυρότερες, φωτεινότερες και μακρύτερες ίνες. Η χημική πυξίδα αντιπροσωπεύει πάνω από το 70% της παγκόσμιας παραγωγής χαρτοπολτού, με μηχανική πολτοποίηση που χρησιμοποιείται κυρίως για προϊόντα όπως το χαρτί εφημερίδας. Οι μύλοι επιλέγουν τη διαδικασία πολτοποίησης με βάση την επιθυμητή ποιότητα χαρτιού και τελική χρήση.

Επεξεργασία πολτού

Πλύσιμο και λεύκανση

Το πλύσιμο και η λεύκανση διαδραματίζουν καθοριστικό ρόλο στη διαδικασία χαρτοπολτού και χαρτιού. Οι μύλοι απομακρύνουν τους ρύπους από χαρτοπολτό για να βελτιώσουν τη φωτεινότητα και την ποιότητα. Οι κύριοι μολυντές περιλαμβάνουν προσροφήσιμα οργανικά αλογονίδια (AOX), διοξίνες, φουράνες, ρητίνη οξέα, χλωριωμένες λιγνίνες, φαινολικές ενώσεις και συνθετικές οργανικές ενώσεις. Αυτές οι ουσίες συχνά προκύπτουν από χημικές αντιδράσεις κατά τη διάρκεια της πολτοποίησης και της λεύκανσης. Οι εργαζόμενοι χρησιμοποιούν βήματα πλύσης για την εξάλειψη αυτών των επιβλαβών υλικών, τα οποία μειώνουν την περιβαλλοντική εκκένωση και ενισχύει την ποιότητα του πολτού. Οι προχωρημένες τεχνικές λεύκανσης, όπως η λεύκανση του στοιχείου χωρίς χλωρίνη (ECF) και της εντελώς χωρίς χλωρίνη (TCF), μειώνουν περαιτέρω τα επιβλαβή υπολείμματα.

Οι συνηθισμένοι παράγοντες λεύκανσης περιλαμβάνουν το χλώριο, το διοξείδιο του χλωρίου, το υπεροξείδιο του υδρογόνου και το υδροξείδιο του νατρίου. Το χλώριο αντιδρά με λιγνίνη για τη διαλυτοποίηση, ενώ το διοξείδιο του χλωρίου χρησιμεύει ως ένας ισχυρός οξειδωτικός παράγοντας στην λεύκανση ECF. Το υπεροξείδιο του υδρογόνου φωτίζει τον πολτό και το υδροξείδιο του νατρίου βοηθά τόσο στο μαγείρεμα όσο και στη λεύκανση. Οι μύλοι χρησιμοποιούν επίσης λιγότερους κοινούς παράγοντες όπως το υπεροξυοξικό οξύ, το υπεροξμεμοζυμικό κάλιο και τα ένζυμα όπως η ξυλανάση. Οι περιβαλλοντικές ανησυχίες έχουν οδηγήσει σε μειωμένη χρήση στοιχειακού χλωρίου, καθώς μπορεί να σχηματίσει διοξίνες.

Συμβουλή: Οι μύλοι που χρησιμοποιούν λεύκανση χωρίς χλώριο και χημικά φιλικά προς το περιβάλλον βοηθούν στην προστασία του περιβάλλοντος και στην παραγωγή καθαρότερου χαρτιού υψηλής ποιότητας.

Διύζιση και ξυλοδαρμό

Η εξευγενισμό και ο ξυλοδαρμός αλλάζουν τη δομή των ινών χαρτοπολτού. Οι χειριστές χρησιμοποιούν μηχανική επεξεργασία για να προκαλέσουν εσωτερική μαρμαρυγή, η οποία αυξάνει την πρήξιμο και την ευελιξία των ινών. Αυτή η διαδικασία βελτιώνει τη συγκόλληση των ινών και την πυκνότητα των φύλλων. Η εξωτερική μαρμαρυγή, ο σχηματισμός προστίμων, η μείωση των ινών και η ισορροπία των ινών εμφανίζονται επίσης κατά τη διάρκεια της διύλισης. Η αυξημένη διαθεσιμότητα ημικυτταρίνης στις επιφάνειες ινών ενισχύει τη συγκόλληση ινών προς ίνες. Αυτές οι αλλαγές οδηγούν σε πυκνότερα φύλλα με υψηλότερη αντοχή σε εφελκυσμό και ακαμψία. Η διύλιση επηρεάζει επίσης τις ηλεκτροκινητικές ιδιότητες και τις επιφανειακές χρεώσεις των ινών, οι οποίες επηρεάζουν την ποιότητα του χαρτιού. Το συνολικό αποτέλεσμα είναι ισχυρότερο, πιο σκληρό και πιο ομοιόμορφο χαρτί.

Μέγεθος και χρωματισμός

Οι παράγοντες μεγέθους και χρωματισμού δίνουν στο χαρτί τις τελικές του ιδιότητες. Οι μύλοι χρησιμοποιούν τόσο φυσικούς όσο και συνθετικούς παράγοντες μεγέθους, όπως διμερές αλκυλοενίου (AKD), αλκενυλο ηλεκτρικό ανυδρίτη (ASA), άμυλο και ακρυλικό στυρένιο. Οι παράγοντες μεγέθους εμπίπτουν σε δύο κατηγορίες: εσωτερικά (προστίθενται στον πολτό) και επιφάνεια (που εφαρμόζονται μετά τον σχηματισμό φύλλου). Αυτοί οι παράγοντες αυξάνουν την αντίσταση στο νερό δημιουργώντας υδρόφοβα φραγμούς, μειώνουν το πορώδες του χαρτιού και εμποδίζουν τη διείσδυση του νερού. Το μέγεθος βελτιώνει επίσης την εκτύπωση με την ενίσχυση της απορρόφησης μελάνης και της μείωσης της αιμορραγίας μελάνης. Μηχανικές ιδιότητες όπως η αντοχή σε εφελκυσμό, η αντίσταση στα δάκρυα και η δυνατότητα αναδίπλωσης βελτιώνονται με το σωστό μέγεθος.

Οι παράγοντες χρωματισμού, συμπεριλαμβανομένων των χρωστικών και των βαφών, παρέχουν την επιθυμητή σκιά και φωτεινότητα. Η επιλογή των παραγόντων μεγέθους και χρωματισμού εξαρτάται από την προβλεπόμενη χρήση του χαρτιού. Για παράδειγμα, η AKD Suits Packaging, το Rosin εργάζεται για ειδικά χαρτιά και το άμυλο είναι κοινό στην εκτύπωση εγγράφων. Οι Mills Select Agents για να εξασφαλίσουν ότι το έγγραφο πληροί συγκεκριμένες απαιτήσεις για δύναμη, εμφάνιση και απόδοση.

Σχηματισμός φύλλων σε μηχανή κατασκευής χαρτιού

Το στάδιο σχηματισμού φύλλων είναι η καρδιά του μηχάνημα κατασκευής χαρτιού . Αυτό το στάδιο μετατρέπει τον επεξεργασμένο πολτό σε συνεχή φύλλα, θέτοντας τα θεμέλια για τη δύναμη, την ομαλότητα και την ομοιομορφία του τελικού χαρτιού. Η διαδικασία διαμόρφωσης βασίζεται στον ακριβή έλεγχο και την προηγμένη μηχανική για να εξασφαλιστεί τα αποτελέσματα υψηλής ποιότητας.

Υγρό άκρο και κιβώτιο κεφαλής

Το υγρό άκρο μιας μηχανής παραγωγής χαρτιού προετοιμάζει το πολτό πολτού για σχηματισμό φύλλων. Το κιβώτιο κεφαλής διαδραματίζει κρίσιμο ρόλο σε αυτή τη διαδικασία. Μετατρέπει τη ροή του πολτού από τον αγωγό σε ένα λεπτό, ακόμη και πίδακα που εξαπλώνεται σε όλο το πλάτος του υφάσματος σχηματισμού. Αυτό το βήμα είναι απαραίτητο για την παραγωγή ομοιόμορφων φύλλων.

Ο πολτός του πολτού εισέρχεται πρώτα σε μια δεξαμενή υγρασίας παλμών, η οποία μειώνει τις διακυμάνσεις της πίεσης και εξασφαλίζει μια σταθερή ροή.

Ο πολτός μετακινείται στην κεφαλίδα υψηλής ποσότητας (HC), διανέμοντάς την ομοιόμορφα σε όλο το πλάτος του κεφαλαίου.

Η κεφαλίδα χαμηλής εμπιστοσύνης (LC) ελέγχει τη συνοχή του χαρτοπολτού.

Οι χειριστές χρησιμοποιούν μια βαλβίδα ελέγχου αραίωσης για να ρυθμίσετε την προσθήκη νερού, με ακρίβεια τη συγκέντρωση ινών.

Ο θάλαμος ανάμιξης συνδυάζει καλά τον αραιωμένο πολτό για ομοιόμορφη συνέπεια.

Ο σωλήνας διανομής εξαπλώνεται ομοιόμορφα το πολτό του πλάτους.

Ο θάλαμος κατακλυσμού χαλαρώνει τη ροή, μειώνοντας τις αναταραχές.

Μια γεννήτρια στροβιλισμού επαναφέρει την ελεγχόμενη αναταραχή για να κρατήσει τις ίνες ανασταλμένες και να αποτρέψει τη συσσώρευση.

Ο πολτός εξέρχεται από ένα ακροφύσιο, κατευθύνοντας το ιλύ ομοιόμορφα πάνω στο σύρμα.

Ρυθμιζόμενα χείλη στο ελέγχει το ακροφύσιο το πάχος και την ταχύτητα του ιλύου.

Ο πολτός τελικά κατατίθεται στο τμήμα κινούμενης σύρματος, όπου η ομοιόμορφη κατανομή ινών είναι κρίσιμη για την ποιότητα του χαρτιού.

Το κιβώτιο κεφαλής εξασφαλίζει ότι το πολτό πολτού ταιριάζει με την ταχύτητα του υφάσματος σχηματισμού. Αυτός ο προσεκτικός έλεγχος εμποδίζει τη συσσώρευση των ινών και διατηρεί ακόμη και πάχος σε όλο το φύλλο. Οι χειριστές μπορούν να ρυθμίσουν τα χείλη φέτας και τις βαλβίδες αραίωσης για να τελειοποιήσουν το βάρος και τη διανομή των ινών, η οποία επηρεάζει άμεσα την ομοιομορφία και τη δύναμη των τελικών φύλλων.

Σημείωση: Ο ομοιόμορφος σχηματισμός φύλλων στο υγρό άκρο είναι απαραίτητος για την παραγωγή χαρτιού υψηλής ποιότητας με συνεπείς ιδιότητες.

Σχηματίζοντας τμήμα και απομάκρυνση νερού

Στο τμήμα σχηματισμού, ο αραιωμένος πολτός πολτού χύνεται σε ένα κινούμενο ύφασμα σχηματισμού, γνωστό και ως σύρμα. Το ύφασμα σχηματισμού λειτουργεί ως διαπερατή στήριξη, επιτρέποντας στο νερό να αποστραγγίζει ταυτόχρονα διατηρώντας τις ίνες. Αυτό το βήμα σηματοδοτεί την αρχή της διαδικασίας διαμόρφωσης, όπου ο πολτός μετατρέπεται σε συνεχή ιστό.

Η δομή ματιών του σχηματισμού του υφάσματος επηρεάζει τον τρόπο με τον οποίο οι ίνες εγκαθίστανται και ευθυγραμμίζονται. Τα κιβώτια βαρύτητας και αναρρόφησης κάτω από το καλώδιο βοηθούν γρήγορα στην απομάκρυνση του νερού. Καθώς ο ιστός κινείται προς τα εμπρός, η αποστράγγιση με τη βοήθεια κενού μειώνει περαιτέρω την περιεκτικότητα σε νερό. Η διαδικασία διαμόρφωσης σε αυτό το στάδιο εξασφαλίζει ότι οι ίνες διανέμονται ομοιόμορφα, αποτρέποντας τις συστάδες και τα αδύναμα σημεία στα φύλλα.

Οι χειριστές χρησιμοποιούν διάφορες μεθόδους για να αφαιρέσουν το νερό από τον πολτό κατά τη διάρκεια του σχηματισμού φύλλων:

Η ανάρτηση πολτού ξεκινά με πολύ χαμηλό στερεό περιεχόμενο, συνήθως περίπου 0,2% κατά βάρος.

Η αναστολή αναδεύεται για να εξασφαλίσει ομοιογένεια.

Η διήθηση κενού αφαιρεί ένα σημαντικό μέρος του νερού, σχηματίζοντας το φύλλο στο ύφασμα.

Η προ-ξήρανση υπό κενό και θερμότητα μειώνει περαιτέρω την υγρασία.

Το φύλλο στη συνέχεια ξεφλουδίζεται και στεγνώσει ξανά για να φτάσει στην επιθυμητή ξηρότητα.

Μετά το τμήμα σχηματισμού, ο ιστός εξακολουθεί να περιέχει υψηλό ποσοστό νερού, αλλά είναι πολύ ξηρότερο από το αρχικό πολτό. Η διαδικασία διαμόρφωσης σε αυτό το στάδιο θέτει το θεμέλιο για τη δομή και την ποιότητα του χαρτιού.

Μηχανές τεσσάρων και κυλίνδρων

Δύο κύριοι τύποι μηχανών κατασκευής χαρτιού κυριαρχούν στη βιομηχανία: μηχανές τεσσάρων και κυλίνδρων. Κάθε τύπος χρησιμοποιεί μια διαφορετική διαδικασία σχηματισμού και παράγει διαφορετικές ποιότητες χαρτιού.

Αποψη |

Τετράπλευρο μηχάνημα |

Κυλινδροκεφαλή |

Σχηματισμός χαρτιού |

Ενιαίο ομοιόμορφο στρώμα που σχηματίζεται σε ένα συνεχώς κινούμενο επίπεδη πλέγμα σύρματος. |

Πολλαπλά στρώματα που σχηματίστηκαν σε περιστρεφόμενους κυλίνδρους μερικώς βυθισμένα σε δεξαμενές χαρτοπολτού, στη συνέχεια πιέζονται μαζί. |

Βαθμοί χαρτιού |

Παράγει ομαλότερα, λεπτότερα χαρτιά ιδανικά για εκτύπωση, γραφή και ελαφριά βαθμού (40-120 GSM). |

Παράγει παχύτερα, χαρτιά πολλαπλών πλέγματος όπως χαρτόνι, γραμμές και υλικά συσκευασίας (πάνω από 120 GSM). |

Ταχύτητα λειτουργίας |

Υψηλότερες ταχύτητες, συνήθως 1800-2000 μέτρα ανά λεπτό. |

Βραδύτερες ταχύτητες, συνήθως 200-600 μέτρα ανά λεπτό. |

Προσανατολισμός ινών |

Οι ίνες ευθυγραμμίζονται κυρίως στην κατεύθυνση της μηχανής, με αποτέλεσμα την ανισότροπη αντοχή (αναλογία 2: 1 έως 3: 1). |

Οι ίνες διανέμονται πιο ομοιόμορφα σε όλες τις κατευθύνσεις, παρέχοντας ισορροπημένη αντοχή (περίπου 1,5: 1 αναλογία). |

Συνέπεια του πολτού |

Ελαφρώς υψηλότερο (0,8%-1,2%), βοηθώντας τον σχηματισμό φύλλων και την αποστράγγιση. |

Χαμηλότερα (0,5%-1%), διευκολύνοντας την ομαλή στρώση πολλαπλών πέλματος. |

Συντήρηση |

Πιο εντατική λόγω της πολυπλοκότητας και των πολυάριθμων κινούμενων τμημάτων. |

Απλούστερη μηχανική δομή, που απαιτεί λιγότερο συχνή συντήρηση. |

Χαρακτηριστικά εξόδου |

Παράγει ομοιόμορφα, λεία, λεπτή φύλλα κατάλληλα για ωραία χαρτιά και εκτύπωση. |

Παράγει παχύτερα, ισχυρότερα φύλλα πολλαπλών πλέγματος κατάλληλα για συσκευασίες και ειδικά χαρτιά. |

Το μηχάνημα Fourdrinier κυριαρχεί στο σύγχρονο Η αγορά μηχανών παραγωγής χαρτιού , αντιπροσωπεύοντας περισσότερο από το 60% των εγκαταστάσεων παγκοσμίως. Αυτό το μηχάνημα υπερέχει στην παραγωγή ομαλών, λεπτών φύλλων για εκτύπωση και γραφή. Οι μηχανές κυλίνδρων, ενώ είναι λιγότερο συνηθισμένες, προτιμώνται για παχύτερα, πολυ-ply χαρτιά όπως χαρτόνι και υλικά συσκευασίας. Και οι δύο τύποι μηχανής χαρτοπαικτικών λεσχών βασίζονται στον ακριβή έλεγχο της διαδικασίας διαμόρφωσης για την επίτευξη των επιθυμητών ιδιοτήτων χαρτιού.

Συμβουλή: Η επιλογή μεταξύ μηχανών Fourdrinier και Cylinder εξαρτάται από την απαιτούμενη ποιότητα χαρτιού και τελική χρήση. Τα μηχανήματα Fourdrinier προσφέρουν ταχύτητα και ομοιομορφία, ενώ οι μηχανές κυλίνδρων παρέχουν δύναμη και πάχος για εφαρμογές ειδικότητας.

Πατώντας, ξήρανση και φινίρισμα

Πατήστε το τμήμα

Το τμήμα πατήστε ένα μηχάνημα κατασκευής χαρτιού αφαιρεί το νερό από τον υγρό χαρτί εφαρμόζοντας μηχανική πίεση. Πατήστε Rolls Σπρώξτε τον ιστό και οι απορροφητικοί Felts Press βοηθούν να τραβήξετε νερό μέσω τριχοειδούς δράσης. Οι προχωρημένες πρέσες, όπως τα πιεστικά παπούτσια, αυξάνουν το χρόνο και την πίεση που εφαρμόζεται, γεγονός που βελτιώνει την απομάκρυνση του νερού και προστατεύει το φύλλο χαρτιού. Μετά το τμήμα σχηματισμού, ο ιστός του χαρτιού περιέχει περίπου 60-70% νερό. Το τμήμα Τύπου μειώνει αυτή την υγρασία σε περίπου 45-55%. Αυτό το βήμα μειώνει την ενέργεια που απαιτείται για την ξήρανση και βελτιώνει τόσο την ποιότητα του χαρτιού όσο και την αποτελεσματικότητα της παραγωγής.

Οι συνήθεις τύποι πρέσων περιλαμβάνουν:

Το σφουγγάρι πιέζει, τα οποία χρησιμοποιούν ένα καθαρό σφουγγάρι για μεμονωμένα φύλλα.

Απλές πιέσεις κόντρα πλακέ, σφίγγονται με σφιγκτήρες C.

Υδραυλικές πιέσεις, χρησιμοποιώντας βάσσια για παχύτερα ή πολλαπλά φύλλα.

Πιέστε ο πίνακας κενού, τα οποία αντλούν νερό έξω χρησιμοποιώντας αναρρόφηση.

Προσαρμοσμένες πρέσες από άλλες βιομηχανίες, όπως βιβλία ή πρέσες λουλουδιών.

Φορητές πρέσες τάξης και σπιτικά πρέσες για συγκεκριμένες ανάγκες.

Τμήμα ξήρανσης

Το τμήμα ξήρανσης αφαιρεί το μεγαλύτερο μέρος της υπόλοιπης υγρασίας από τον χαρτί. Οι κύλινδροι με ατμό που ζεσταίνουν να στεγνώσουν τον ιστό στην επιθυμητή περιεκτικότητα σε υγρασία, η οποία είναι σημαντική για τη δύναμη και τη σταθερότητα. Η ενεργειακή απόδοση σε αυτό το στάδιο προέρχεται από διάφορες στρατηγικές:

Τα συστήματα ανάκτησης θερμότητας καταγράφουν τη θερμότητα για την προθερμάνετε τον εισερχόμενο αέρα.

Τα σχέδια για την κουκούλα στεγνωτηρίου βελτιώνουν την ανακύκλωση θερμότητας.

Η σωστή συντήρηση φίλτρων αέρα και αγωγών εξασφαλίζει αποτελεσματική ροή αέρα.

Τα προηγμένα συστήματα ελέγχου χρησιμοποιούν αισθητήρες για τη διατήρηση της βέλτιστης υγρασίας.

Οι καινοτομίες σε υφάσματα στεγνωτηρίου και διαχείριση ατμού μειώνουν τη χρήση ενέργειας.

Οι σύγχρονες τεχνολογίες ξήρανσης περιλαμβάνουν την ξήρανση μικροκυμάτων και τα προηγμένα συστήματα ξήρανσης ιστών, τα οποία βελτιώνουν περαιτέρω την αποτελεσματικότητα και την ποιότητα του προϊόντος.

Μεγέθους επιφανειών και χρωματισμού

Το μέγεθος της επιφάνειας και η καταστροφή είναι βασικά βήματα φινιρίσματος. Το μέγεθος της επιφάνειας προετοιμάζει την επιφάνεια του χαρτιού, βελτιώνοντας τη φωτεινότητα, την ομαλότητα και την εκτύπωση. Η καταστροφή συμπιέζει την επιφάνεια του χαρτιού, μειώνοντας την τραχύτητα και την αύξηση της στιλπνότητας. Αυτή η διαδικασία αλλάζει τη δομή των ινών, καθιστώντας την επιφάνεια πιο ομοιόμορφη και καλύτερη για την εκτύπωση. Ο εξοπλισμός χρωματισμού περιλαμβάνει φινίρισμα μηχανών, φινίρισμα με υπερηχητικό φινίρισμα και τύπους φινιρίσματος, καθένα από τα οποία προσφέρει διαφορετικά επίπεδα ομαλότητας και στιλπνότητας.

Περιέλιξη και κοπή

Μετά το τέλος, το χαρτί τραυματίζεται σε μεγάλους κυλίνδρους jumbo. Οι αναστολείς Slitter κόβουν αυτά τα ρολά σε στενότερες λωρίδες χρησιμοποιώντας λεπίδες, στη συνέχεια τους επαναφέρετε σε νέους πυρήνες. Η διαδικασία χρησιμοποιεί ακριβή συστήματα ελέγχου τάσης και ευθυγράμμισης ιστού για να αποτρέψει τη ζημιά και να εξασφαλίσει τη συνοχή. Τα αυτοματοποιημένα συστήματα μπορούν να ρυθμίσουν το πλάτος του κυλίνδρου, την πυκνότητα και την ανίχνευση ελαττωμάτων. Το τελικό προϊόν μπορεί να κοπεί περαιτέρω σε φύλλα ή μικρότερα ρολά, έτοιμο για συσκευασία και ναυτιλία.

Έλεγχος ποιότητας και βιωσιμότητα στη διαδικασία χαρτοπαικτικών λεσχών

Έλεγχοι ποιότητας σε πραγματικό χρόνο

Οι σύγχρονοι μύλοι χρησιμοποιούν προηγμένα συστήματα για την παρακολούθηση της διαδικασίας χαρτιού και τη διατήρηση προτύπων χαρτιού υψηλής ποιότητας. Ένα σύστημα ελέγχου ποιότητας (QCS) μετρά ιδιότητες όπως η περιεκτικότητα σε υγρασία, η ομαλότητα, η τραχύτητα και η διμερότητα σε πραγματικό χρόνο. Αυτά τα ψηφιακά εργαλεία συλλέγουν και αναλύουν τα δεδομένα αμέσως, επιτρέποντας στους τεχνικούς να προσαρμόσουν τις ρυθμίσεις και να αποτρέψουν ελαττώματα. Η μηχανική μάθηση και η τεχνητή νοημοσύνη συμβάλλουν τώρα στην πρόβλεψη των ζητημάτων προτού συμβούν, αλλά οι εξειδικευμένοι εργαζόμενοι εξακολουθούν να επιβλέπουν τη διαδικασία. Οι μύλοι συνδυάζουν αυτά τα ψηφιακά συστήματα με τακτικές επιθεωρήσεις εξοπλισμού για να διασφαλιστεί ότι η διαδικασία κατασκευής χαρτιού παραμένει αξιόπιστη και αποτελεσματική. Αυτή η προσέγγιση μειώνει το χρόνο διακοπής και διατηρεί τη ποιότητα του προϊόντος συνεπής.

Κατηγορία παραμέτρων ποιότητας |

Παραδείγματα παραμέτρων μετρήθηκαν |

Φυσικές ιδιότητες |

Βάση βάσης, πάχος, χρώμα |

Χημικές ιδιότητες |

Περιεχόμενο υγρασίας, περιεχόμενο τέφρας |

Επιφανειακές ιδιότητες |

Ομαλότητα, τραχύτητα, στιλπνότητα, λευκότητα |

Δομικές ιδιότητες |

Δύο όψεων |

ΣΗΜΕΙΩΣΗ: Οι ιδιότητες της επιφάνειας όπως η τραχύτητα και η γυαλάδα επηρεάζουν πόσο καλά εκτυπώσεις και εμφάνιση χαρτιού. Η περιεκτικότητα σε υγρασία είναι επίσης κρίσιμη για τη δύναμη και τη σταθερότητα.

Περιβαλλοντικές πρακτικές

Η βιωσιμότητα καθοδηγεί κάθε βήμα της διαδικασίας κατασκευής χαρτιού. Οι μύλοι έχουν αντικαταστήσει τη λεύκανση με βάση το χλώριο με ασφαλέστερες μεθόδους για την αποφυγή επιβλαβών χημικών ουσιών. Χρησιμοποιούν ανακυκλωμένες ίνες και εναλλακτικές πηγές όπως μπαμπού ή γεωργικά απόβλητα για την προστασία των δασών και τη μείωση της χρήσης ενέργειας. Τα συστήματα ανακύκλωσης νερού και οι προηγμένες τεχνολογίες θεραπείας βοηθούν τους μύλους να χρησιμοποιούν λιγότερο νερό και να το διατηρούν καθαρό. Πολλές εγκαταστάσεις βασίζονται τώρα στη βιοενέργεια από ανανεώσιμα καύσιμα, μειώνοντας το αποτύπωμα άνθρακα. Οι αυτοματισμοί και τα ψηφιακά χειριστήρια μειώνουν τα απόβλητα και εξοικονομούν ενέργεια. Η υπεύθυνη προμήθεια και η διαχείριση των δασών υποστηρίζουν τη βιοποικιλότητα και την αναδάσωση. Οι βελτιώσεις της αλυσίδας εφοδιασμού, όπως τα υλικά προμήθειας πιο κοντά στο μύλο, μειώνουν περαιτέρω τις περιβαλλοντικές επιπτώσεις της κατασκευής χαρτιού.

Εξαλείψτε τη λεύκανση με βάση το χλώριο

Χρησιμοποιήστε ανακυκλωμένες ίνες και εναλλακτικές πρώτες ύλες

Ανακυκλώστε και επεξεργαστείτε αποτελεσματικά το νερό

Βελτιώστε την ενεργειακή απόδοση με τον σύγχρονο εξοπλισμό

Χρησιμοποιήστε ανανεώσιμη βιοενέργεια

Πρακτική υπεύθυνη διαχείριση δασών

Βελτιστοποιήστε τις αλυσίδες εφοδιασμού για χαμηλότερες εκπομπές

Συμβουλή: Η επιλογή χαρτιού υψηλής ποιότητας με βιώσιμες πρακτικές βοηθά στην προστασία του περιβάλλοντος.

Συσκευασία και αποστολή

Οι μύλοι προστατεύουν τα τελικά προϊόντα χαρτιού με προσεκτικές μεθόδους συσκευασίας και αποστολής. Χρησιμοποιούν υλικά όπως περιτύλιγμα φυσαλίδων, αφρό και ανθεκτικά κουτιά για να αποτρέψουν τις ζημιές από το τραχύ χειρισμό ή την κίνηση κατά τη μεταφορά. Οι προσαρμοσμένες λύσεις συσκευασίας ταιριάζουν στο μέγεθος και το βάρος κάθε προϊόντος, μειώνοντας τον κενό χώρο και τον κίνδυνο βλάβης. Τα υλικά ανθεκτικά στην υγρασία και οι σφραγίδες παραβίασης προσθέτουν επιπλέον προστασία. Mills Test Packaging με την προσομοίωση των σταγόνων και των επιπτώσεων, στη συνέχεια, βελτιώνουν τα σχέδια με βάση τα δεδομένα ανατροφοδότησης και απόδοσης. Η αποτελεσματική εφοδιαστική, όπως η χρήση σιδηροδρόμων αντί των φορτηγών ή οι διαδρομές παράδοσης με το AI, βοηθούν στη μείωση των εκπομπών και στη στήριξη της βιωσιμότητας. Αυτά τα βήματα εξασφαλίζουν ότι το χαρτί υψηλής ποιότητας φτάνει με ασφάλεια και με ελάχιστες περιβαλλοντικές επιπτώσεις.

Η διαδικασία χαρτοπαικτικών λεσχών μετατρέπει τις πρώτες ύλες σε τελικό χαρτί μέσω μιας σειράς βημάτων: προετοιμασία, πολτοποίηση, πλύσιμο, λεύκανση, σχηματισμό φύλλων, πίεση, ξήρανση και φινίρισμα. Μηχανήματα όπως οι μηχανές τεσσάρων και κυλίνδρων εξασφαλίζουν την αποτελεσματικότητα και τη συνεπή ποιότητα. Τα συστήματα ελέγχου ποιότητας παρακολουθούν κάθε στάδιο, ενώ οι πρακτικές βιωσιμότητας μειώνουν τα απόβλητα και τη χρήση ενέργειας. Η διαδικασία κατασκευής χαρτιού βασίζεται σε προηγμένη τεχνολογία και περιβαλλοντική διαχείριση. Συνοπτικά, ο τρόπος με τον οποίο γίνεται το χαρτί περιλαμβάνει ακριβή έλεγχο, σύγχρονο εξοπλισμό και ισχυρή δέσμευση για την ποιότητα και τη βιωσιμότητα.

Συχνές ερωτήσεις

Τι είναι η μηχανή κατασκευής χαρτιού;

Μια μηχανή κατασκευής χαρτιού μετατρέπει τον πολτό σε συνεχή φύλλα χαρτιού. Χρησιμοποιεί προηγμένα χειριστήρια για να διαχειριστεί κάθε βήμα, από τη διαμόρφωση του φύλλου έως την ξήρανση και το φινίρισμα. Αυτό το μηχάνημα εξασφαλίζει υψηλής ποιότητας, ενιαίο χαρτί για πολλές χρήσεις.

Πώς διαφέρει ένα μηχάνημα κατασκευής χαρτιού από μια μηχανή κατασκευής χαρτιού;

Μια μηχανή κατασκευής χαρτιού δημιουργεί μεγάλα ρολά ή φύλλα χαρτιού. Μια μηχανή κατασκευής χάρτινων σακουλών χρησιμοποιεί αυτά τα φύλλα για να κόψει, να διπλώσει και να κολλήσει χαρτί σε σακούλες. Κάθε μηχάνημα εξυπηρετεί έναν μοναδικό ρόλο στη βιομηχανία προϊόντων χαρτιού.

Μπορεί μια μηχανή παραγωγής χαρτιού να παράγει χαρτί για κύπελλα και τσάντες;

Ναί. Ένα μηχάνημα κατασκευής χαρτιού μπορεί να παράγει χαρτί βάσης τόσο για μηχανές κατασκευής χαρτιού όσο και για μηχανήματα κατασκευής χάρτινων σακουλών. Το μηχάνημα ρυθμίζει το πάχος, τη δύναμη και το φινίρισμα της επιφάνειας για να καλύψει τις ανάγκες κάθε προϊόντος.

Ποια συντήρηση απαιτεί μια μηχανή παραγωγής χαρτιού;

Οι χειριστές πρέπει να καθαρίζουν, να επιθεωρούν και να λιπαίνονται τακτικά η μηχανή κατασκευής χαρτιού. Ελέγχουν για φθαρμένα μέρη και τα αντικαθιστούν ανάλογα με τις ανάγκες. Η σωστή συντήρηση διατηρεί το μηχάνημα να λειτουργεί ομαλά και επεκτείνει τη διάρκεια ζωής του.

Τα μηχανήματα κατασκευής χαρτιού είναι φιλικές προς το περιβάλλον;

Τα σύγχρονα μηχανήματα κατασκευής χαρτιού χρησιμοποιούν ανακυκλωμένες ίνες, εξοικονομούν ενέργεια και ανακυκλώνουν νερό. Πολλοί μύλοι χρησιμοποιούν φιλικά προς το περιβάλλον χημικά και ανανεώσιμες πηγές ενέργειας. Αυτά τα βήματα συμβάλλουν στη μείωση των περιβαλλοντικών επιπτώσεων της παραγωγής χαρτιού.