Mesin pembuatan kertas mengubah cip kayu dan bahan kitar semula ke dalam lembaran yang berkualiti tinggi dan berkualiti tinggi melalui proses pembuatan kertas yang dikawal dengan teliti. Mesin moden menggunakan kawalan lanjutan untuk memantau setiap langkah, meningkatkan kecekapan dan memastikan hasil yang konsisten.

Kemapanan tetap menjadi tumpuan utama, dengan air kitar semula kilang dan mengurangkan penggunaan tenaga.

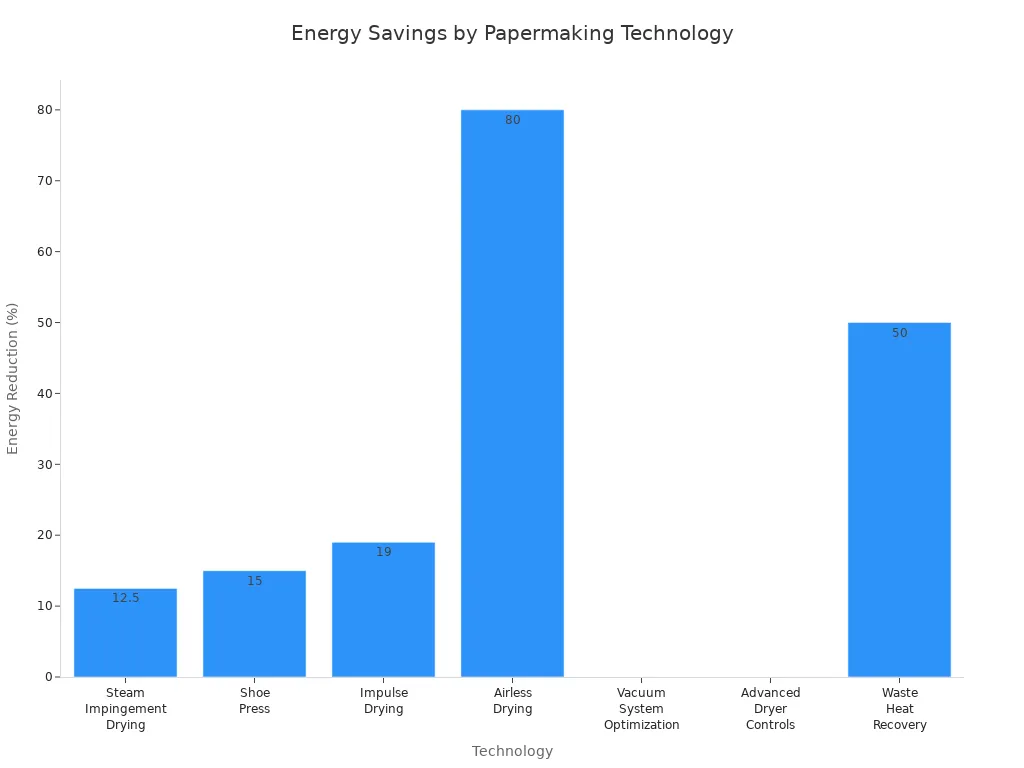

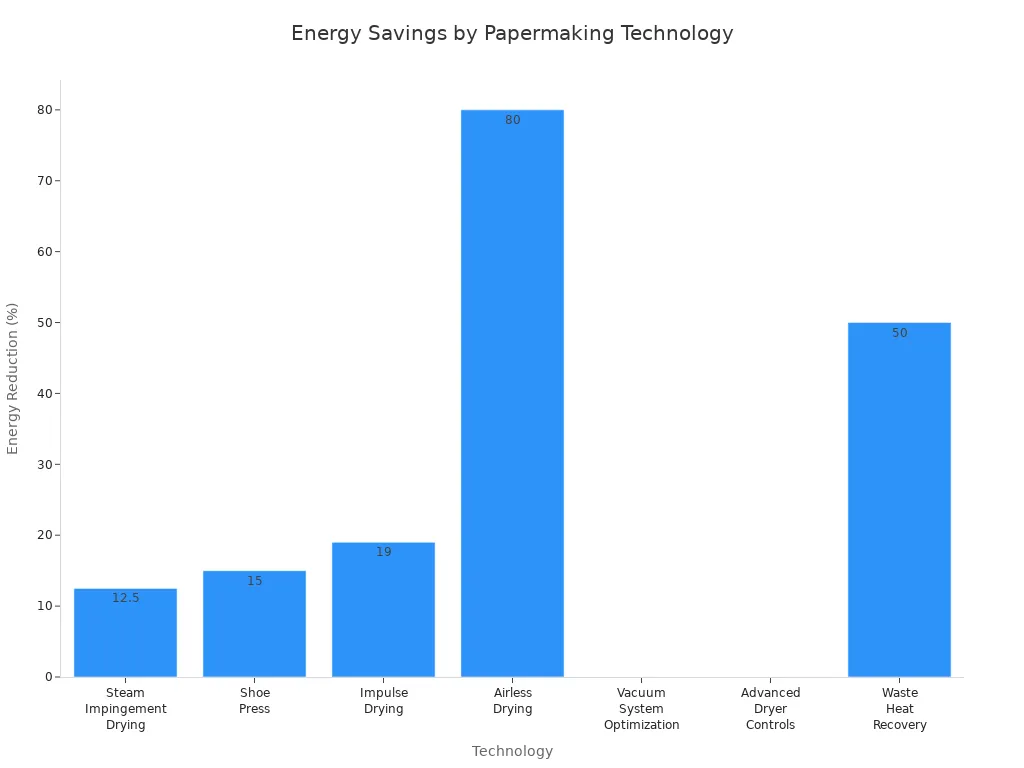

Teknologi atau ukuran |

Kecekapan dan Penambahbaikan Kualiti |

Pengeringan stim pengeringan |

Menjimatkan tenaga 10-15%, meningkatkan kecekapan pengeringan. |

Kasut (Nip Extended) Tekan |

Mengurangkan penggunaan tenaga, meningkatkan kekuatan kertas dan kualiti. |

Pengeringan impuls |

Menjimatkan tenaga 18-20%, meningkatkan kadar pengeringan dan kekeringan kertas. |

Pengeringan tanpa udara |

Mencapai pengurangan tenaga haba 70-90%, meningkatkan kecekapan pengeringan. |

Pengoptimuman sistem vakum |

Menjimatkan kuasa yang ketara, meningkatkan kecekapan penyahairan. |

Kawalan pengering lanjutan |

Meningkatkan kawalan proses, meningkatkan keseragaman kertas. |

Pemulihan haba sisa dari pengeringan |

Mengurangkan penggunaan tenaga sehingga 50%, mengurangkan kos dan kesan alam sekitar. |

Proses papermaking menggunakan inovasi ini untuk memberikan kertas seragam yang kuat sambil menyokong kemampanan. Proses pembuatan kertas bergantung pada pemeriksaan kualiti, pengurusan sumber, dan teknologi untuk menjawab soalan: Bagaimana kertas dibuat dari awal hingga akhir?

Takeaways utama

Mesin membuat kertas menghidupkan cip kayu dan bahan kitar semula ke dalam lembaran yang lancar dan kuat melalui langkah -langkah yang tepat dan kawalan lanjutan.

Bahan mentah seperti pulpa kayu, serat kitar semula, dan sumber bukan kayu disediakan dengan teliti untuk memastikan kualiti dan kemampanan.

Bahagian pembentukan membentuk pulpa ke dalam lembaran seragam menggunakan mesin seperti empatdrinier dan jenis silinder, masing -masing sesuai untuk gred kertas yang berbeza.

Menekan dan pengeringan mengeluarkan air dengan cekap, meningkatkan kekuatan kertas dan menjimatkan tenaga dengan teknologi moden.

Kemampanan adalah kunci, dengan kilang menggunakan bahan kimia mesra alam, air kitar semula, penjimatan tenaga, dan menguruskan hutan secara bertanggungjawab.

Penyediaan bahan mentah

Proses pulpa dan kertas bermula dengan penyediaan bahan mentah yang teliti. Kilang menggunakan pelbagai sumber untuk membuat pulpa kertas. Bahan mentah yang paling biasa termasuk:

Pulpa kayu, yang menguasai bekalan global dan memastikan kualiti yang konsisten.

Kertas kitar semula, yang telah menjadi lebih penting kerana Mills memberi tumpuan kepada kelestarian dan teknologi kitar semula yang lebih baik.

Serat bukan kayu, seperti buluh, rami, dan sisa pertanian, yang menawarkan kualiti yang unik dan kesan alam sekitar yang lebih rendah.

Serat kitar semula, yang membantu mengurangkan sisa dan menyokong pengeluaran mesra alam.

Debarking dan Chipping

Langkah pertama dalam penyediaan bahan mentah melibatkan mengubah log menjadi cip kecil dan seragam. Mills mengikuti urutan yang tepat:

Pekerja memberi makan log ke dalam drum debark. Drum jatuh balak dan menyemburkannya dengan jet air untuk mengeluarkan kulit. Langkah ini menghalang pencemaran dan melindungi jentera.

Log bersih bergerak ke chipper berkelajuan tinggi. Chipper menggunakan bilah yang tajam, berputar untuk memotong kayu balak ke dalam cip kayu kecil.

Saiz cip seragam adalah penting. Ia memastikan pemisahan gentian yang cekap dan konsisten semasa proses pulping, yang mempengaruhi kualiti akhir pulpa kertas.

Kaedah pulping

Selepas chipping, kilang menggunakan kaedah pulping yang berbeza untuk memisahkan serat. Kedua -dua jenis utama adalah pulping mekanikal dan kimia. Jadual di bawah membandingkan ciri utama mereka:

Aspek |

Pulping mekanikal |

Pulping kimia |

Hasil |

Tinggi (90-95%) |

Rendah (40-55%) |

Kekuatan kertas |

Kekuatan yang lebih rendah |

Kekuatan yang lebih tinggi |

Kecerahan |

Kecerahan yang lebih rendah |

Kecerahan yang lebih tinggi |

Jangka hayat |

Jangka hayat terhad (menguning) |

Panjang umur yang lebih besar |

Pulping mekanikal menyimpan sebahagian besar jisim kayu, menghasilkan hasil yang tinggi tetapi kualiti yang lebih rendah. Pulping kimia menghilangkan lignin dan kekotoran, menghasilkan serat yang lebih kuat, lebih cerah, dan tahan lama. Pulping kimia menyumbang lebih daripada 70% pengeluaran pulpa global, dengan pulping mekanikal yang digunakan terutamanya untuk produk seperti surat khabar. Mills memilih proses pulping berdasarkan kualiti kertas yang dikehendaki dan penggunaan akhir.

Pemprosesan pulpa

Mencuci dan pelunturan

Mencuci dan pelunturan memainkan peranan penting dalam proses pulpa dan kertas. Mills mengeluarkan bahan cemar dari pulpa kertas untuk meningkatkan kecerahan dan kualiti. Pencemar utama termasuk halida organik yang boleh diserap (AOX), dioksin, furan, asid resin, lignin berklorin, sebatian fenolik, dan sebatian organik sintetik. Bahan -bahan ini sering disebabkan oleh tindak balas kimia semasa pulping dan pemutihan. Pekerja menggunakan langkah mencuci untuk menghapuskan bahan -bahan berbahaya ini, yang mengurangkan pelepasan alam sekitar dan meningkatkan kualiti pulpa. Teknik pemutihan yang maju, seperti elemental klorin-bebas (ECF) dan pemutihan bebas klorin (TCF), selanjutnya mengurangkan sisa-sisa berbahaya.

Ejen pemutihan biasa termasuk klorin, klorin dioksida, hidrogen peroksida, dan natrium hidroksida. Klorin bertindak balas dengan lignin untuk solubilize, manakala klorin dioksida berfungsi sebagai agen pengoksidaan yang kuat dalam pemutihan ECF. Hidrogen peroksida mencerahkan pulpa, dan natrium hidroksida membantu dalam memasak dan pemutihan. Mills juga menggunakan agen yang kurang biasa seperti asid peroxyacetic, kalium peroxymonosulfate, dan enzim seperti xylanase. Kebimbangan alam sekitar telah menyebabkan penggunaan klorin elemen yang dikurangkan, kerana ia boleh membentuk dioksin.

Petua: Kilang yang menggunakan pelunturan bebas klorin dan bahan kimia mesra alam membantu melindungi alam sekitar dan menghasilkan kertas yang lebih bersih dan berkualiti tinggi.

Menyempurnakan dan mengalahkan

Memperbaiki dan mengalahkan perubahan struktur serat pulpa kertas. Pengendali menggunakan rawatan mekanikal untuk mendorong fibrilasi dalaman, yang meningkatkan bengkak serat dan fleksibiliti. Proses ini meningkatkan ikatan serat dan kepekaan lembaran. Fibrillation luaran, pembentukan denda, pemendekan serat, dan lurus serat juga berlaku semasa penapisan. Peningkatan ketersediaan hemiselulosa pada permukaan serat meningkatkan ikatan serat ke serat. Perubahan ini mengakibatkan lembaran yang lebih padat dengan kekuatan tegangan dan kekakuan yang lebih tinggi. Penapisan juga mempengaruhi sifat elektrokinetik dan caj permukaan gentian, yang mempengaruhi kualiti kertas. Kesan keseluruhannya lebih kuat, lebih berat, dan lebih seragam kertas.

Saiz dan pewarna

Ejen saiz dan pewarna memberikan kertas sifat terakhirnya. Kilang menggunakan kedua -dua ejen saiz semula jadi dan sintetik, seperti rosin, alkil ketene dimer (AKD), alkenyl succinic anhydride (ASA), kanji, dan akrilik styrene. Ejen saiz jatuh ke dalam dua kategori: dalaman (ditambah ke pulpa) dan permukaan (digunakan selepas pembentukan lembaran). Ejen -ejen ini meningkatkan rintangan air dengan mencipta halangan hidrofobik, mengurangkan keliangan kertas, dan mencegah penembusan air. Sizing juga meningkatkan kebolehpercayaan dengan meningkatkan penyerapan dakwat dan mengurangkan pendarahan dakwat. Ciri -ciri mekanikal seperti kekuatan tegangan, rintangan air mata, dan kebolehkerjaan bertambah dengan ukuran yang betul.

Ejen pewarna, termasuk pigmen dan pewarna, memberikan naungan dan kecerahan yang dikehendaki. Pilihan ejen saiz dan pewarna bergantung kepada penggunaan kertas yang dimaksudkan. Sebagai contoh, AKD sesuai pembungkusan, Rosin berfungsi untuk kertas khusus, dan kanji adalah perkara biasa dalam kertas percetakan. Mills memilih ejen untuk memastikan kertas memenuhi keperluan khusus untuk kekuatan, penampilan, dan prestasi.

Pembentukan lembaran dalam mesin pembuatan kertas

Tahap pembentukan lembaran adalah jantung dari mesin membuat kertas . Tahap ini mengubah pulpa yang diproses ke dalam lembaran yang berterusan, menetapkan asas untuk kekuatan, kelancaran, dan keseragaman kertas akhir. Proses pembentukan bergantung pada kawalan yang tepat dan kejuruteraan lanjutan untuk memastikan hasil yang berkualiti tinggi.

Kotak basah dan headbox

Akhir basah mesin membuat kertas menyediakan buburan pulpa untuk pembentukan lembaran. Kotak kepala memainkan peranan penting dalam proses ini. Ia menukarkan aliran pulpa dari saluran paip ke dalam nipis, bahkan jet yang merebak ke seluruh lebar kain yang membentuk. Langkah ini penting untuk menghasilkan lembaran seragam.

Slurry pulpa pertama memasuki tangki yang melembutkan pulsasi, yang mengurangkan turun naik tekanan dan memastikan aliran yang stabil.

Slurry bergerak ke tajuk konsisten tinggi (HC), mengedarkannya secara merata melintasi lebar kotak kepala.

Header konsisten rendah (LC) mengawal konsistensi pulpa.

Pengendali menggunakan injap kawalan pencairan untuk menyesuaikan penambahan air, dengan tepat mengawal kepekatan serat.

Ruang pencampuran secara menyeluruh menggabungkan pulpa yang dicairkan untuk konsistensi seragam.

Tiub pengedaran menyebarkan buburan secara merata melintasi lebar kotak kepala.

Ruang yang tersendiri menenangkan aliran, mengurangkan pergolakan.

Penjana pergolakan memperkenalkan pergolakan terkawal untuk memastikan gentian digantung dan mencegah gumpalan.

Pulpa keluar melalui muncung, mengarahkan buburan sama rata ke dawai.

Bibir boleh laras di muncung mengawal ketebalan dan halaju buburan, pengagihan penalaan halus.

Slurry akhirnya disimpan ke bahagian wayar bergerak, di mana pengedaran serat seragam adalah kritikal untuk kualiti kertas.

Kotak kepala memastikan bahawa buburan pulpa sepadan dengan kelajuan kain pembentukan. Kawalan yang berhati -hati ini menghalang gentian gentian dan mengekalkan ketebalan di seluruh lembaran. Pengendali boleh menyesuaikan bibir dan injap pencairan untuk menyempurnakan berat badan dan pengagihan serat, yang secara langsung memberi kesan kepada keseragaman dan kekuatan lembaran siap.

Nota: Pembentukan lembaran seragam di hujung basah adalah penting untuk menghasilkan kertas berkualiti tinggi dengan sifat yang konsisten.

Membentuk bahagian dan penyingkiran air

Di bahagian pembentukan, buburan pulpa yang dicairkan dicurahkan ke kain pembentukan yang bergerak, juga dikenali sebagai wayar. Fabrik yang membentuk bertindak sebagai sokongan yang telap, yang membolehkan air mengalir sambil mengekalkan serat. Langkah ini menandakan permulaan proses pembentukan, di mana pulpa berubah menjadi web yang berterusan.

Struktur mesh fabrik yang membentuk mempengaruhi bagaimana serat menetap dan menyelaraskan. Kotak graviti dan sedutan di bawah dawai membantu mengeluarkan air dengan cepat. Apabila web bergerak ke hadapan, saliran dibantu vakum terus mengurangkan kandungan air. Proses pembentukan pada tahap ini memastikan bahawa serat mengedarkan secara merata, menghalang rumpun dan bintik -bintik yang lemah dalam lembaran.

Pengendali menggunakan beberapa kaedah untuk mengeluarkan air dari pulpa semasa pembentukan lembaran:

Penggantungan pulpa bermula dengan kandungan pepejal yang sangat rendah, biasanya sekitar 0.2% berat.

Penggantungan itu diaduk untuk memastikan homogen.

Penapisan vakum menghilangkan sebahagian besar air, membentuk lembaran pada kain.

Pra-pengeringan di bawah vakum dan panas terus mengurangkan kelembapan.

Lembaran itu kemudian dikupas dan dikeringkan lagi untuk mencapai kekeringan yang dikehendaki.

Selepas bahagian pembentukan, web masih mengandungi peratusan air yang tinggi, tetapi ia lebih kering daripada buburan awal. Proses pembentukan pada tahap ini menetapkan asas bagi struktur dan kualiti kertas.

Mesin empatdrinier dan silinder

Dua jenis utama mesin pembuatan kertas menguasai industri: mesin empatdrinier dan silinder. Setiap jenis menggunakan proses pembentukan yang berbeza dan menghasilkan gred kertas yang berbeza.

Aspek |

Mesin Fourdrinier |

Mesin silinder |

Pembentukan kertas |

Lapisan seragam tunggal terbentuk pada mesh dawai rata yang berterusan. |

Lapisan berganda yang terbentuk pada silinder berputar sebahagiannya tenggelam dalam tong pulpa, kemudian ditekan bersama. |

Gred kertas |

Menghasilkan kertas yang lebih lancar dan nipis yang sesuai untuk percetakan, penulisan, dan gred ringan (40-120 GSM). |

Menghasilkan kertas tebal, berbilang ply seperti kadbod, papan linerboard, dan bahan pembungkusan (di atas 120 gsm). |

Kelajuan operasi |

Kelajuan yang lebih tinggi, biasanya 1800-2000 meter seminit. |

Kelajuan yang lebih perlahan, biasanya 200-600 meter seminit. |

Orientasi serat |

Serat sejajar terutamanya dalam arah mesin, menghasilkan kekuatan anisotropik (nisbah 2: 1 hingga 3: 1). |

Serat diedarkan lebih merata di arah arah, memberikan kekuatan seimbang (sekitar 1.5: 1 nisbah). |

Konsistensi pulpa |

Sedikit lebih tinggi (0.8%-1.2%), pembentukan lembaran dan saliran membantu. |

Lebih rendah (0.5%-1%), memudahkan lapisan lancar pelbagai plies. |

Penyelenggaraan |

Lebih intensif kerana kerumitan dan banyak bahagian yang bergerak. |

Struktur mekanikal yang lebih mudah, memerlukan penyelenggaraan yang kurang kerap. |

Ciri -ciri output |

Menghasilkan seragam, licin, lembaran nipis yang sesuai untuk kertas halus dan percetakan. |

Menghasilkan lembaran multi-ply yang lebih tebal dan kuat yang sesuai untuk pembungkusan dan kertas khusus. |

Mesin Fourdrinier menguasai moden Pasar Pembuatan Kertas , menyumbang lebih daripada 60% pemasangan di seluruh dunia. Mesin ini cemerlang dalam menghasilkan lembaran yang licin dan nipis untuk mencetak dan menulis. Mesin silinder, sementara yang kurang biasa, lebih disukai untuk kertas tebal, berbilang ply seperti bahan kadbod dan pembungkusan. Kedua -dua jenis mesin papermaking bergantung pada kawalan tepat proses pembentukan untuk mencapai sifat kertas yang dikehendaki.

Petua: Pilihan antara mesin Fourdrinier dan silinder bergantung kepada gred kertas dan penggunaan akhir yang diperlukan. Mesin Fourdrinier menawarkan kelajuan dan keseragaman, manakala mesin silinder memberikan kekuatan dan ketebalan untuk aplikasi khusus.

Menekan, pengeringan, dan penamat

Bahagian tekan

Bahagian akhbar mesin membuat kertas menghilangkan air dari web kertas basah dengan menggunakan tekanan mekanikal. Tekan gulungan memerah web, dan menyerap akhbar merasakan membantu mengeluarkan air melalui tindakan kapilari. Tekanan lanjutan, seperti penekan kasut, meningkatkan masa dan tekanan yang digunakan, yang meningkatkan penyingkiran air dan melindungi lembaran kertas. Selepas bahagian pembentukan, web kertas mengandungi kira-kira 60-70% air. Bahagian akhbar mengurangkan kelembapan ini kepada sekitar 45-55%. Langkah ini mengurangkan tenaga yang diperlukan untuk pengeringan dan meningkatkan kecekapan kualiti kertas dan pengeluaran.

Jenis penekan biasa termasuk:

Press Sponge, yang menggunakan span bersih untuk kepingan individu.

Tekanan papan lapis mudah, diperketatkan dengan c-clamps.

Tekanan hidraulik, menggunakan bicu untuk lembaran tebal atau berbilang.

Tekanan meja vakum, yang menarik air menggunakan sedutan.

Tekan yang disesuaikan dari industri lain, seperti buku atau penekan bunga.

Penekan kelas mudah alih dan tekanan buatan sendiri untuk keperluan khusus.

Bahagian pengeringan

Bahagian pengeringan menghilangkan kebanyakan kelembapan yang tinggal dari web kertas. Silinder yang dipanaskan wap mengeringkan web ke kandungan kelembapan yang dikehendaki, yang penting untuk kekuatan dan kestabilan. Kecekapan tenaga dalam tahap ini datang dari beberapa strategi:

Sistem pemulihan haba menangkap haba sisa untuk memanaskan udara masuk.

Reka bentuk hud pengering meningkatkan peredaran haba.

Penyelenggaraan penapis udara dan saluran yang betul memastikan aliran udara yang cekap.

Sistem kawalan lanjutan menggunakan sensor untuk mengekalkan kelembapan yang optimum.

Inovasi dalam kain pengering dan pengurusan stim mengurangkan penggunaan tenaga.

Teknologi pengeringan moden termasuk pengeringan gelombang mikro dan sistem pengeringan tisu maju, yang terus meningkatkan kecekapan dan kualiti produk.

Saiz permukaan dan penentukuran

Ukuran permukaan dan kalender adalah langkah penamat utama. Ukuran permukaan menyediakan permukaan kertas, meningkatkan kecerahan, kelancaran, dan kebolehpercayaan. Calendering memampatkan permukaan kertas, mengurangkan kekasaran dan peningkatan gloss. Proses ini mengubah struktur serat, menjadikan permukaan lebih seragam dan lebih baik untuk dicetak. Peralatan calender termasuk kemasan mesin, kemasan supercalendered, dan jenis penamat plater, masing -masing menawarkan tahap kelancaran dan gloss yang berbeza.

Penggulungan dan pemotongan

Selepas selesai, kertas itu luka ke dalam gulungan jumbo besar. Rewinders slitter memotong gulungan ini ke dalam jalur sempit menggunakan bilah, kemudian rewind mereka ke teras baru. Proses ini menggunakan kawalan ketegangan yang tepat dan sistem penjajaran web untuk mencegah kerosakan dan memastikan konsistensi. Sistem automatik boleh menyesuaikan lebar roll, ketumpatan, dan mengesan kecacatan. Produk akhir boleh dipotong lagi ke dalam lembaran atau gulungan yang lebih kecil, bersedia untuk pembungkusan dan penghantaran.

Kawalan kualiti dan kelestarian dalam proses pembuatan paperm

Pemeriksaan kualiti masa nyata

Kilang-kilang moden menggunakan sistem lanjutan untuk memantau proses pembuatan papermak dan mengekalkan piawaian kertas berkualiti tinggi. Sistem kawalan kualiti (QCS) mengukur sifat seperti kandungan kelembapan, kelancaran, kekasaran, dan dua sisi dalam masa nyata. Alat digital ini mengumpul dan menganalisis data dengan serta -merta, membolehkan juruteknik menyesuaikan tetapan dan mencegah kecacatan. Pembelajaran mesin dan kecerdasan buatan kini membantu meramalkan isu sebelum mereka berlaku, tetapi pekerja mahir masih mengawasi proses tersebut. Mills menggabungkan sistem digital ini dengan pemeriksaan peralatan biasa untuk memastikan proses pembuatan kertas tetap dipercayai dan cekap. Pendekatan ini mengurangkan downtime dan mengekalkan kualiti produk yang konsisten.

Kategori parameter kualiti |

Contoh parameter yang diukur |

Sifat fizikal |

Berat asas, ketebalan, warna |

Sifat kimia |

Kandungan kelembapan, kandungan abu |

Sifat permukaan |

Kelancaran, kekasaran, gloss, keputihan |

Sifat struktur |

Dua sisi |

Nota: Sifat permukaan seperti kekasaran dan gloss mempengaruhi seberapa baik cetakan kertas dan kelihatan. Kandungan kelembapan juga penting untuk kekuatan dan kestabilan.

Amalan alam sekitar

Panduan Kemapanan Setiap langkah proses pembuatan kertas. Kilang telah menggantikan pemutihan berasaskan klorin dengan kaedah yang lebih selamat untuk mengelakkan bahan kimia yang berbahaya. Mereka menggunakan serat kitar semula dan sumber alternatif seperti buluh atau sisa pertanian untuk melindungi hutan dan mengurangkan penggunaan tenaga. Sistem kitar semula air dan teknologi rawatan canggih membantu kilang menggunakan kurang air dan memastikan ia bersih. Banyak kemudahan yang kini bergantung kepada bioenergi dari bahan api yang boleh diperbaharui, menurunkan jejak karbon mereka. Kawalan automasi dan digital mengurangkan sisa dan menjimatkan tenaga. Sumber yang bertanggungjawab dan pengurusan hutan menyokong biodiversiti dan penghutanan semula. Penambahbaikan rantaian bekalan, seperti bahan sumber yang lebih dekat dengan kilang, terus mengurangkan kesan alam sekitar pembuatan kertas.

Hilangkan pemutihan berasaskan klorin

Gunakan gentian kitar semula dan bahan mentah alternatif

Mengitar semula dan merawat air dengan cekap

Meningkatkan kecekapan tenaga dengan peralatan moden

Gunakan bioenergi yang boleh diperbaharui

Berlatih pengurusan hutan yang bertanggungjawab

Mengoptimumkan rantaian bekalan untuk pelepasan yang lebih rendah

Petua: Memilih kertas berkualiti tinggi yang dibuat dengan amalan mampan membantu melindungi alam sekitar.

Pembungkusan dan penghantaran

Mills melindungi produk kertas siap dengan pembungkusan dan kaedah penghantaran yang teliti. Mereka menggunakan bahan seperti bungkus gelembung, busa, dan kotak yang kukuh untuk mengelakkan kerosakan dari pengendalian kasar atau pergerakan semasa pengangkutan. Penyelesaian pembungkusan tersuai sesuai dengan saiz dan berat setiap produk, mengurangkan ruang kosong dan risiko bahaya. Bahan tahan kelembapan dan anjing laut yang jelas menambah perlindungan tambahan. Pembungkusan ujian Mills dengan meniru titisan dan kesan, kemudian meningkatkan reka bentuk berdasarkan maklum balas dan data prestasi. Logistik yang cekap, seperti menggunakan kereta api dan bukannya trak atau laluan penyampaian perancangan dengan AI, membantu mengurangkan pelepasan dan sokongan sokongan. Langkah-langkah ini memastikan bahawa kertas berkualiti tinggi tiba dengan selamat dan dengan kesan alam sekitar yang minimum.

Proses papermaking mengubah bahan mentah ke dalam kertas siap melalui satu siri langkah: penyediaan, pulping, basuh, pemutihan, pembentukan lembaran, menekan, pengeringan, dan penamat. Jentera seperti mesin Fourdrinier dan silinder memastikan kecekapan dan kualiti yang konsisten. Sistem kawalan kualiti memantau setiap peringkat, sementara amalan kemampanan mengurangkan penggunaan sisa dan tenaga. Proses pembuatan kertas bergantung kepada teknologi canggih dan pengurusan alam sekitar. Ringkasnya, bagaimana kertas dibuat melibatkan kawalan yang tepat, peralatan moden, dan komitmen yang kuat terhadap kualiti dan kemampanan.

Soalan Lazim

Apakah mesin pembuatan kertas?

Mesin membuat kertas bertukar pulpa ke dalam kertas berterusan kertas. Ia menggunakan kawalan lanjutan untuk menguruskan setiap langkah, dari membentuk lembaran untuk pengeringan dan penamat. Mesin ini memastikan kertas seragam berkualiti tinggi untuk banyak kegunaan.

Bagaimanakah mesin membuat kertas berbeza dari mesin pembuatan beg kertas?

Mesin membuat kertas mencipta gulungan besar atau lembaran kertas. Beg kertas membuat mesin menggunakan helaian ini untuk memotong, melipat, dan gam kertas ke dalam beg. Setiap mesin berfungsi sebagai peranan yang unik dalam industri produk kertas.

Bolehkah mesin membuat kertas menghasilkan kertas untuk cawan dan beg?

Ya. Mesin pembuatan kertas boleh menghasilkan kertas asas untuk kedua -dua mesin membuat mesin dan mesin membuat mesin. Mesin menyesuaikan ketebalan, kekuatan, dan kemasan permukaan untuk memenuhi keperluan setiap produk.

Apakah penyelenggaraan yang diperlukan oleh mesin pembuatan kertas?

Pengendali mesti membersihkan, memeriksa, dan melincirkan mesin pembuatan kertas dengan kerap. Mereka memeriksa bahagian yang dipakai dan menggantikannya seperti yang diperlukan. Penyelenggaraan yang betul memastikan mesin berjalan lancar dan memanjangkan jangka hayatnya.

Adakah mesin membuat mesin mesra alam?

Mesin membuat kertas moden menggunakan gentian kitar semula, menjimatkan tenaga, dan mengitar semula air. Banyak kilang menggunakan bahan kimia mesra alam dan tenaga boleh diperbaharui. Langkah -langkah ini membantu mengurangkan kesan alam sekitar pengeluaran kertas.